Düşük Emisyonlu Süngüleme Sistemi

Erdemir, Kok Fabrikası, bataryalarda kömür şarjı sırasında süngüleme işlemi yapılırken dışarı çıkan

Erdemir, Kok Fabrikası, bataryalarda kömür şarjı sırasında süngüleme işlemi yapılırken dışarı çıkan

Erdemir, Kok Fabrikası, bataryalarda kömür şarjı sırasında süngüleme işlemi yapılırken dışarı çıkan şarj emisyonlarını azaltmak ve fırın içinde kömürün daha homojen dağılımını sağlayarak şarj edilen kömür miktarını arttırmak için süngüleme barında iyileştirmeler yapılmıştır. Bu amaçla süngünün bütünüyle yapısı değiştirilerek yeni bir süngü barı tasarlanmıştır.

Anahtar Kelimeler: Kok fabrikası, itme arabası, süngüleme, fırın şarjı, süngü barı

1. Problemin Tanımı

Bataryalarda üstten şarj sistemi, kok fırınlarına yaş koklaşabilir kömürün şarj arabaları ile fırın üstünde bulunan 4 adet kömür şarj deliğinden şarj işlemi ile yapılır. Her şarj deliği altında konik şekilde biriken kömür, süngüleme barı ile düzeltilir. Kömür şarj edilirken çıkan ham kok gazları ana toplama borusu içine çekilerek gazın atmosfere çıkışı engellenir. Kok fırınından gazların çekilmesi için yeterli emiş deve boynunda bulunan yüksek basınçlı amonyaklı su ve buhar ile sağlanır. Ancak, şarj sırasında oluşan yoğun ham kok gazının bir kısmı açık süngü kapağından, şarj arabası teleskopundan ve kömür şarj deliğinden atmosfere atılır. Süngüleme işlemi sırasında gaz kanalının kesiti süngü barının kendisi tarafından engellenildiğinden süngü barının kendisi de gaz akışını engeller.

2. Yeni Süngüleme Sisteminin Özellikleri

Yeni Süngü, yanlarda iki sac levha ve bu levhaların ara bağlantılarından oluşan süngünün ara bağlantıları bir kanal oluşturulacak şekilde tekrar tasarlanmış; Bu şekilde gaz kanalının sürekli açık kalması sağlanmıştır.

Sac levhaları üzerine pencereler açılarak süngüleme sırasında kömürün fırın içine dağılım kapasitesi arttırılmıştır.

3.Süngüleme Barı (süngü)

Barın mukavemeti modellenerek incelenmiş, yapılan değişikliklere rağmen mukavemetin değişmediği görülmüştür. Ağırlığın azalması ile deformasyonlar da azaltılmış; Böylece barın çalışma ömrü uzatılmıştır.

Fırında gaz kanalının (boşluğunun) tıkanmasını kömür şarjından sonrasında önlemek için süngünün bütünüyle yapısı değiştirilerek yeni bir süngü barı tasarlanmıştır.

Mevcut süngü modellenerek mukavemeti kontrol edilmiştir.

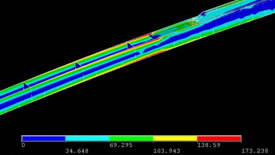

Figür-1: Mevcut Süngünün Mukavemet Analizi

Tahrik sisteminin maksimum yükünde süngünün zorlandığı kabul edilmiştir. Kritik bölgede oluşan gerilmenin 140 MPa mertebesinde olduğu görülmüştür (Bkz. Figür-1).

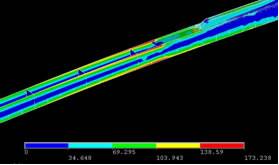

Figür-2: Mevcut Süngünün Sehim Analizi

Analiz sonucunda Süngünün maksimum sehimi 347 mm olarak tespit edilmiştir. (bkz. Şekil-2).

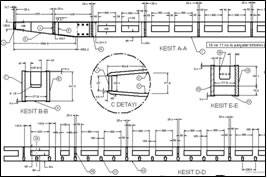

Yeni tasarımda, süngüyü oluşturan yan saclarda pencereler açılmıştır. Ara bağlantılar ise bir kanal oluşturacak şekilde tasarlanmıştır. (bkz. Şekil-3).

Figür-3: Yeni Süngü Tasarımı

Yapılan bu değişiklik ile gaz kanalının sürekli açık kalması sağlanmıştır ve aynı zamanda süngü ağırlığı 6 oranında azaltılmıştır.

Oluşturulan yeni model aynı şekilde yüklenerek mukavemet ve sehimleri eski model ile karşılaştırılmıştır.

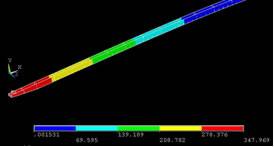

Figür-4: Yeni Süngünün Sehim Analizi

Figür-5: Yeni Süngünün Mukavemet Analizi

Yeni süngünün maksimum sehiminin 297 mm’ye, kritik bölgede gerilimin ise 130 MPa mertebelerine düştüğü görülmüştür.

Yukarıdaki analizler SHELL 132 (termal) ve SHELL 93 (katı) elemanlarla yapılmıştır. Termal analiz, mevcut süngünün çalışması esnasında alınan sıcaklık ölçümlerine dayandırılmıştır.

Figür-6: Yeni Süngü Barı

Şarj edilen kömürün önde sıkıştırılması yerine bir kanal oluşturan ara bağlantıları yoluyla fırın içine homojen dağıtılması sağlanmış ve süngüleme barının dağıtım kapasitesi arttırılmıştır. İlaveten süngüleme barının yan yüzeylerine pencereler açılmıştır. Böylece şarj sırasında çıkan gazların bir kısmi bu yan pencereden çıkması sağlanarak aynı zamanda kömürün fırın duvarlarında ve kanalda blokaj yapması önlenecektir.

4. Sonuçlar

Süngüleme Düzenliliği

Barın yüksek dağıtım kapasitesi ile fırına daha fazla kömür şarj etme imkanı vereceği beklenmektedir.

Düşük Emisyon

Yeni süngüleme sistemi ile ham kok gazının ana toplama borusuna doğru yönlendirmesi kesit alanı azaltıldığından, kömürün bloke olarak gaz kanalını kapama durumu ortadan kaldırılmıştır, klasik sistem ile karşılaştırıldığında önemli emisyon indirimine sebep olacağı aşikardır. Toz yükü, Benzopyrene konsantresi, şarj sırasında klasik süngüleme ile kıyaslandığında önemli ölçüde azalması söz konusudur.

5. KAYNAKLAR

1- C.-J.Bast, I.Köhler,F.-J.Schücker,H.Schulte, Conference “Coking Technology”, Haus der Technik, Essen, VDKF-Conference Proceedings, 1996

2- J.L. Karst, J.P. Gailett, D. Isler, 1998 ICST/Ironmaking Conference, Toronto, Conference Proc., pp. 1053-1059

3- H.J.Giertz, F.Cyris F.Huhn 1998 ICST/ Ironmaking Conference, Toronto, Conference Proc., pp. 1075-1078

4- H.J.Giertz, F.Huhn , A.Lucas. F.Rossa Conference “Coking Technology”, Hauss der Technik, Essen, VDKF- Conference Proceedings, 1999

6. ÖZGEÇMİŞ

Eren ÖZAY, 1966 Ankara doğumlu, 1989 ODTÜ Maden Mühendisliği mezunu.

Murat BAĞ, 1971 Ankara doğumlu, 1994 ODTÜ Makina Mühendisliği mezunu.

Nurettin KALDIRIM, 1974 Trabzon doğumlu 1998 DPÜ Makine Mühendisliği mezunu.

. . .

İçerik sadece atıfta bulunularak yayınlanabilir: Sivas İş Dünyası. Editöryal görüş, yazarın görüşüne aykırı olabilir.