Elektro Curuf Tekniği İle Çelik Ve Döküm Malzemelerini Arılaştırılarak Niteliğinin Yükseltilmesi

Elektro cüruf tekniği(ESR) kullanılarak çelik ve döküm malzemelerin arıtılması gerçekleştirilmiştir

Elektro cüruf tekniği(ESR) kullanılarak çelik ve döküm malzemelerin arıtılması gerçekleştirilmiştir

Elektro cüruf tekniği(ESR) kullanılarak çelik ve döküm malzemelerin arıtılması gerçekleştirilmiştir. Malzeme önce silindirik şekle getirildikten sonra ESR tekniğiyle arıtılmıştır.

Metalik ve metalik olmayan kalıntıların malzemeden cürufa geçmesi sağlanmış olup silindirik malzemenin başından sonuna kadar elektrik akımıyla katılaştırılması gerçekleştirilmiştir. Sıvı metalik faz sıvı cüruf fazı içinden geçirilerek arıtma reaksiyonları gerçekleştirilmiştir. Metal oksit, metal sülfür ve diğer metalik olmayan kalıntılar malzemeden cürufa geçirilmiştir.

Sıvı metal fazından sıvı cüruf fazına geçiş hareketleri için kullanılan cürufun cinsi, miktarı ve malzemenin bileşimi önemli değişkenler olup, arıtma işlemini kinetik ve termodinamik olarak etkileyen değişkenlerdir. Ü

rün haline gelmesi istenen malzemede beklenen bileşim kontrol altına alınarak arıtmadaki değişkenler ve ergitme tekniği arasında uyum sağlanmış ve böylece malzemede beklenen kaliteye ulaşılmıştır.

Anahtar Kelimeler: Elektro Cüruf, Arıtma, Çelik, Döküm,ESR

1. ELEKTRO CÜRUF TEKNİĞİ

Elektro cüruf ergitme (ESR) ile üretilmiş ürünlerin geniş bir kullanım alanı vardır. Çelik üretiminde ve havacılıkta, termik ve nükleer enerji santrallerinde, savunma sanayisi gibi kritik uygulamalarda kullanılan nitelikli alaşımların ergitilmesi ve saflaştırılması için kullanılan bir üretim prosesidir. Prosesin amacı çeliğin veya döküm alaşımın içindeki istenmeyen safsızlıkların giderilerek daha saf ve nitelikli ürün eldesidir. Bu prosesi diğer ikinci rafinasyon prosesinden ayıran en önemli özellik katılaşma yapısının kontrolü ve kimyasal homojenitenin aynı anda gerçekleşmesidir. Çoğu ikincil rafinasyon prosesi (vacum ark eğritme dışında) sadece kimyasal homojenliği sağlamaktadır ve katılaşma yapısının kontrolü söz konusu değildir. Elektro cüruf ergitme prosesi sürekli yüksek kalitede ürünün elde edilmesini öngörür. Ergitme işlemi esnasında ingot yüzey kalitesi, ingot ve kalıp duvarı arasındaki ince cüruf yüzeyi ile arttırılabilir. İyi şekilde yapılan kontrollü katılaşma sonuç olarak mükemmeliği ve yapısal bütünlüğü meydana getirir

Erimiş cürufun ESR cüruf sistemlerinde seçiminin esas nedeni erimiş cürufun elektrik iletkenliğidir. Cürufun önemi, dirençli bir ortamda etkili bir şekilde elektrik enerjisini ısı enerjisine çevirerek sisteme yeterli ısı girmesini sağlamasıdır. Bu ısı aynı zamanda tekrar eritme ve arıtma işleminin kolayca gerçekleşmesini sağlıyor. CaF2’den yapılmış cürufun elektrik iletkenliği ile birlikte CaF2+Al2O3 ikilisi ve CaF2+Al2O3+CaO üçlü cüruflarınınki de kullanılmaktadır. Tekrar eritme sistemindeki elektromanyetik alan; akış koşulları, ısıl işlemler ve bunların değerlerini tam olarak belirlemek ya da tahmin etmek şu ana kadar hala tam olarak başarılamamıştır. Şu ana kadar cüruf iletkenliği belirtildiği gibi mevcut ölçüm sonuçlarının doğruluğu yeterince güvenilir olmayıp, farklı araştırmacılarca ölçülen sonuçlar arasında büyük farklılıklar vardır. Diğer taraftan çalışmaların bir çoğunda sadece bazı temel bileşenlerin CaF2 cürufun iletkenliği üzerindeki etkisi göz önüne alınmıştır. Aslında tekrar eritilen malzemenin ve çeliğin türüne bağlı olarak, cüruf fazında temel bileşenlerin yanı sıra FeO, MnO, Cr2O3, TiO2, SiO2 ve diğer oksit bileşenleri de iletkenliği etkilemektedir. Pratik olarak ESR için CaF2+Al2O3 ve CaF2+Al2O3+CaO sistemlerinde sıvı cürufun belirli iletkenliklerinin ölçülmesiyle sonuçlar elde edilmiştir[1].

Ergitme için gerekli olan enerji sıvı cürufun içerisine geçen elektrik akımından sağlanmaktadır. Cürufun sıcaklığı sıvı cürufun ergime sıcaklığının üzerine çıktığı zaman elektrotun hemen ucu ergimeye başlar. Ergiyen metal damlaları sıvı cürufa düşer ve suyla soğutulan bakır potanın içerisine toplanmaktadır. Sıvı filminin oluşumu sırasında metal kalıntılardan arınır ve arıtma gerçekleşir. Örneğin oksit parçaları yüksek sıcaklıktaki cüruf ve metalin sıcaklık derecesi metal-cüruf reaksiyonunu oluşturur. Metal damlaları şeklinde biçimlenen ergime metal-cüruf ara yüzeyi alanını oldukça genişletir. Metal ve cüruf arasındaki yoğun reaksiyonlar sülfür ve metal dışı atıkların toplanmasında önemli sonuçlar ortaya koyar. Geriye kalan kalıntılar çok azdır ve neredeyse ergitilmiş ingotun içinde dağılmışlardır.

ESR prosesinin vakum ark ergitmesinde olduğu diğer bir özelliği ise ingotun aşağıdan yukarıya kontrollü katılaşmasıdır. Boşlukların ve ayrık bölgelerin yokluğuyla birlikte makro yapının oldukça yüksek yoğunluklu ve homojen olduğu gözlenir. İngotun homojen olması mekanik özelliklerin sıcak şekillendirme sonrasında enine yönlerde de üniform özellikte olmasını sağlar. Çünkü makro büyüklükteki farkların veya metalik olmayan kalıntıların giderilmesi, heterojensizliğin ortadan kalkmasıyla ingot malzemedeki fiziksel ve mekanik özellikleri artırır. Buna ek olarak bu prosese özgü ESR ingotunun temiz ve düzgün yüzeyli üretimi maliyetini azaltmakta, yüzey işlemlerini ve sıcak şekillendirme öncesi yapılacak işlemleri kısaltmaktadır. Bu prosesin çalışma esası Şekil l.’ de görülmekte olup, üç ana parçadan meydana gelmiştir. Doğru akım güç kaynağı, ergitme ve katılaştırma bölümü ve hareket sistemidir.

Şekil l. Elektro Cüruf Arıtma Sistemi[2]

Suyla soğutulan ve bakır bir malzemeden yapılmış silindirik kesitli ve iç çapı 300 mm ve yüksekliği çapından büyük olan ergitme ve katılaştırma bölgesi içinde cürufu taşımaktadır. Altı delik olan bu bölümden geçen ve katılaşmış malzeme dışarı alınmaktadır. Doğru akım güç kaynağının artı ucu bu kütleye bağlanmıştır. Arıtılacak malzeme ise eksi kutuba bağlıdır. Şu ana kadar tekrar ergitilmiş çeliğin fiziksel özelliklerinin geliştirilmesine ait birçok yayın vardır[3,4,5,6].

ESR prosesindeki metalurjik reaksiyonların yönü ve kapsamı çelik bileşimi ile, kullanılan cürufla ve ortamla (inert gaz, hava, vs) kontrol edilmektedir. Prosesinin başlıca özelliği cüruf banyosu olup malzemedeki tüm kalıntıları elektro metalürjik işlemlerle taşıması beklenmektedir. Sıvı metal sürekli taşınımlarla cürufun içinde yerini alır. Bu taşınım sonucu, kinetik ve termodinamik koşullar cürufun ve metalin bileşimini değiştirir. Bu planlı taşınımı gerçekleştirmek için cürufun bileşimi iyi analiz edilmelidir. Cüruf için yapılabilecek tanım:

1. Ergime noktası malzemeninkinden düşük olmalıdır.

2. Elektriksel anlamda iletken olmalıdır.

3. Kompozisyonu istenilen reaksiyonlardaki gibi olmalı, yani sülfür ve oksitler cürufa geçmelidir.

4. Viskozitesi tekrar ergimeye uygun olmalıdır.

Cüruf ile sıvı malzeme arasındaki termodinamik ve kinetik reaksiyonları kontrol etmek için hareket hızı, akım ve gerilim ile katılaşma hızı kontrol altına alınması gerekmektedir.

1.1 Cüruf Tekniği

Cürufun elektrokimyası ve reaksiyonları ile elektrokimyasal hücre oluşur. Cürufa geçecek kalıntılar (oksitli bileşikler, sülfürlü bileşikler v.b.) elektrolit ortam yardımı ile potansiyel farkı oluşturur.

Hücre reaksiyonunun elektro kimyasal potansiyel farkı oluşturması için cüruf ve sıvı malzeme elektron değişimiyle olur. Böyle bir hücrede; elektrotta, ferrik katyonlar demir katyonlarına indirgenir.

Fe3+curuf, WE + e-Pt, WE Fe2+curuf, WE (1)

Bu tepkime için serbest enerji;

(2)

Burada; n, harcanan elektron sayısı; F, Faraday sabiti ( 96.480 Coulon) ve Erev, tersinir hücre potansiyelini göstermektedir.

(3)

Eşitlik (3) çökelmiş metal birim aktiviteyi gösterdiğinde, ölçülmüş hücre potansiyeli ve metal oksit aktivasyonu arasındaki ilişkiyi tanımlar. Bu şartlar altında, biçimsel hücre potansiyeli 3. eşitlikle gösterilir, burada aktivite katsayısıdır[7].

2. KALINTILARIN KAYNAKLARI

2.1 Oksijenin Etkisi

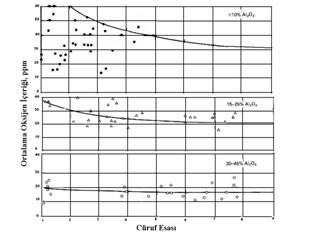

Malzeme bileşiminde bulunan kalıntıların cürufa geçmesinde oksijen etkili rol oynamakta, cüruftaki alümina miktarına bağlı olarak değişmektedir. Şekil.2 de alümina miktarının artmasıyla sıvı cüruf içindeki oksijen miktarı azalmaktadır [8].

Şekil 2. Cüruf Bileşiminin, Yeniden Ergimiş İngottaki Oksijen İçeriğine Etkisi

Elektro cüruf ergitmesinde cüruf genelde kalsiyum florid (CaF2), kireç (CaO) ve alümina (Al2O3) kullanılır. Magnezyum oksit (MgO), Titanyum oksit(TiO2) ve silika (SiO2) da ergitilecek alaşıma göre kullanılır. ESR prosesi genelde normal atmosferde yapılır, malzemede oksidasyon kaçınılmaz olur. Oksijen aşağıda belirtilen birçok şekilde girebilir;

1. Cüruf banyosu altındaki elektrodun oksidasyonu

2. Cüruf yüzeyinde değişken değerlikli elementlerin oksidasyonu; örneğin demir manganez.

3. Oksitlerin elektrot yüzeyine yapışmasıyla

Oksitleme reaksiyonu, CaS + ½O2 → CaO + SO2 şeklinde olup, cürufta oksijen vardır ve oksijenin metale transferi, yukarıdaki reaksiyona göre olur. Bunun sonucu kolayca okside olabilen elementlerin kayıpları artar. Bu oksidasyonu yok etmek için cüruf sürekli deokside edilmeli, bu tercihen alüminyumla yapılabilir. Düzgün bir cüruf bileşimiyle ve tekrar ergitme teknikleriyle alaşımsız çeliklerde 20 ppm’nin altında oksijen olması mümkündür. Tekrar ergitilmiş ingottaki son oksijen içeriğine cürufun bileşiminin etkisi Şekil 2’de gösterilmektedir.

2.2 Sülfürün Davranışı

ESR Prosesinin en öncelikli avantajı çeliği iyi desülfire etmesidir. Sonuç olarak desülfirizasyon işlemi iki reaksiyonla olur. Birincisi sülfürün metalden cürufa geçtiği metal-cüruf reaksiyonu;

FeS + CaO → CaS + FeS (4)

İkincil reaksiyon cüruf-gaz reaksiyonudır. Bu durumda cüruf tarafından absorblanan sülfür, gaz fazındaki oksijenle sülfürdioksit gazı gibi uzaklaştırılır.

CaS + ½O2 → CaO + SO2 (g) (5)

Ortamdaki sülfüre doymuş cüruf arıtmayı olumsuz etkilemektedir. Cürufun desülfürize kapasitesi azalmış, tekrar ergitme prosesinde kalıntının giderilmesini gerçekleştirememektedir. Bunu ortadan kaldırmak için cüruftaki CaO/SiO2 > 3 olmalı ki 80’den fazla sülfür giderilebilsin. Malzemenin alaşım elementlerinin cinsi de etkili olup, şekil.2 de Ni için koşullar verilmiştir.

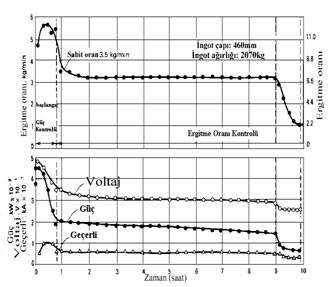

Şekil 3. Nikel Esaslı Alaşımların Ergitilmesi için ESR Proses Değişkenleri

Çelik malzemelerde başlayan ilk çalışmalar zaman içinde gelişerek demir dışı malzemelere de uygulanmış olup, günümüzde yaygın olarak kullanılmaktadır.

3. DENEYSEL ÇALIŞMALAR

Elektro cüruf altında malzeme arıtma ESR, yüksek basınç altında arıtma (DESU) ve indirgeme basıncı altında arıtma (VAC-ESR)’uygulanmakta olan tekniklerdir. Uygulanan her üç yöntemde de; ısı transferi, kütle transferi, sıvı akımı, faz dönüşümü(katılaştırma), elektrik akımı ve magnetik alan, kontrol edilir. Bu sayede malzeme dokusundaki kalıntılar fiziksel ve kimyasal olarak uzaklaştırılır. Kalıntıları uzaklaştırmak için gerekli malzeme metalürjik proses parametreleri gerçekleştirilmekte ve sonuç olarak katılaşma sonunda kalıntıların cüruf fazına geçmesi sağlanmaktadır. Deneysel çalışmalarda amacımız malzemeyi ve cürufu ergiterek sıvı hale getirmektir. Bu sayede sıvı malzeme içerisinde bulunan safsızlıkların bir kısmı, sıvı cüruf içerisinden geçerek cürufta tutulacaktır. Bu tutma cüruf yoğunluğunun sıvı malzeme yoğunluğundan az olması sebebiyle sağlanacaktır. Bu sayede örneğin kükürt elementi cüruf bileşiminde bulunan CaO ile reaksiyona girer ve CaS oluşturur. CaS’de sıvı cüruftaki oksijenle birleşerek gaz fazında SO2 oluşturur ve malzemenin içindeki arınmayı temin eder.

3.1 Arıtma Deney Düzeni

Arıtmayı gerçekleştirecek arkı oluşturup, malzemeyi katılaşma hızıyla hareket ettirecek deney düzeneği tasarlanarak oluşturulmuş ve aşağıdaki Resim 3.1 ‘de gösterilmiştir.

Resim 3.1 Arıtma Deney Düzeneği

3.2 Arıtma Deneyleri

Deneysel çalışmaların başlangıcında karar verilmesi gereken ilk konu cüruf bileşiminin ne olacağıydı. Araştırdığımız bir çok literatürde geniş aralıklarda değişen cüruf bileşimlerine rastladık. Amacımız hem kolay ergiyen hem de ark oluşumunu engellemeyecek kimyasal özelliklere sahip olan bir bileşim belirlemektir. 1200 A akım ile çalışma yapılmıştır. Akımı verip işlem başlatıldığında karşılaşılan durum arkın çok zor oluştuğu veya oluşsa bile çok kısa bir sürede hemen kesilmiştir. Bu duruma sebep olabileceği düşünülen ilk olay cürufun kimyasal özellikleri sebebiyle yeterli elektriksel iletkenliği gösteremediği sonucudur. Ancak işlem sırasında olan olaylar daha dikkatli bir şekilde incelendiğinde fark edilen olay asıl sorunun reaksiyonun başlaması ile oluşan kuvvetin toz halindeki cürufu havalandırması sonucu bu tozların malzemenin yüzeyine kadar yükselmesi ve üst yüzeyine gelen tozların elektrotlar arasındaki ark oluşumunu engellemesidir. Resim 3.2 a , b ve c’de ergitmenin resimleri görülmektedir.

(a)

(b)

(c)

Resim 3.2 Ergitme Deneyleri. a-Grafitle Ark, b-Ergimiş Cüruf, c-Malzemenin Arıtımı

Toz cürufun reaksiyonun başlamasıyla havalanması sorununu çözmek için yapılan değişiklik, işlem biraz ilerledikten ve bir miktar sıvı malzemenin ergimesinden sonra eklenmesi oldu. Böylece proses başladıktan sonra ark hemen kesilmedi. Deneyler sonucu farkına varılan bazı olumsuzluklar alt tarafta bulunan malzemenin ve diğer elektrot oluşturan malzemenin çaplarının büyük olmasını gerektirmiştir. Yüksek bir akıma maruz kalan ve küçük çaplı elektrot güçlü bir ark oluşturamamıştır.

Deneysel çalışmayla 50 Al2O3 ve 50 CaO’den oluşan cüruf bileşimiyle çelik içindeki kalıntının giderilmesi amacıyla, ergitme başarısız olmuştur. Elektriksel iletkenliğin sağlanması amacıyla cüruf bileşiminin değiştirilmesi yolu seçilmiş, flüorürün yüksek aktivitesi ve iyi iletken özelliği göz önünde bulundurularak CaF2 ile ergitme deneylerinin tekrar edilmesine geçilmiştir.

3.3 Arıtmanın Karakterizasyonu

Kullanılan deneysel iletkenlik demir elektrottan oluşan malzeme ile belirlendi. Karşılık gelen direnç değeri tek sabit-akım atmasının ve voltaj yüksekliğinin sonucu olarak tespit edilmiştir. İlk deneyde kullanılan cüruf bileşiminde CaF2’e yer verilmemesinin nedeni bu bileşiğin içinde bulunan flörürün zehirli bir madde olmasıdır. Bu element hem insan sağlığı açısından hem de metallerin içinde bulunduğunda malzeme özellikleri açısından istenmemektedir. Ancak ilk çalışılan cüruf bileşiminin bu bileşeni içermemesi nedeniyle karşılaşılan olumsuzlukları ortadan kaldırmak amacıyla CaF2’nin etkisi belirlenmiştir.

CaF2’nin cürufa kattığı özellikler; cürufun ergime sıcaklığını düşürmesi, viskoziteyi düşürerek akışkanlığı artırmasıdır. Yeni cüruf bileşimiyle yapılan çalışmaların sonucunun ilk cüruf bileşimine oranla daha iyi ergitmelerin olduğu gözlenmiştir. Bu cüruf bileşimi ile yapılan deneyde daha çok miktarda cürufun ergitilmesi gerçekleştirilmiştir. Bir miktar ergimiş malzemenin bile sıvı cürufun içinden geçtiği ve potanın altında toplandığı görülmüştür. Safsızlıkları cürufta toplama fikrinin başarılı olduğu düşünülecek olunursa oldukça tatmin edici bir sonuç elde edilmiştir. Elde edilen malzemenin cüruf miktarlarına oranlandığında yaklaşık birbirlerine yakın miktarlarda olduğu deneysel olarak tespit edilmiştir.

Büyük miktarlarda çalışıldığında kolaylıkla ergitme işlemin gerçekleşeceği görülmüştür. Cüruf bileşimini yeniden hazırlama yerine bu amaç için MKE kurumundan temin edilen cüruf ile deney yapılmış olup, bileşimi; 46 Al2O3 , 34 CaO ve 20 CaF2 ‘dan meydana gelmiştir. Yapılan deneyler kalıntıların giderilmesini başarıyla gerçekleştirmiştir.

4. SONUÇLARIN ANALİZİ

CaF2+Al2O3+CaO sistemine göre, mevcut çalışma şartlarında sıvı eriyikte olmalı ve cüruf fazındaki sıvı ayrışımı olmamalıdır. Gerçekte, eriyik yüzeyde herhangi bir anormallikle karşılaşılmamış ve deney sırasında metalik eriyik ile cüruft arasında bir ayrışma belirtisi görülmemiştir. Dolayısı ile ayrışmanın deney sonuçları üzerindeki etkisi ihmal edilebilir. Bu çalışmada kullanılan saf , ve sistemlerindeki temel standart numuneleri içeren cüruf örneklerinin hepsi işlevselliğinden dolayı belli miktarda FeO içermektedir. Arıtma yapılmadan önce malzemeden alınan örnek metalografik olarak hazırlanmış ve yüzeylerindeki kalıntılar ışık mikroskobu ile görüntülenmiştir. Şekil 4.1 a’da arıtma öncesi düşük karbonlu çeliğin görüntüsü ve Şekil 4.1b’de arıtma sonrası görüntü verilmiştir.

5 Nital 200 X

(a)

5 Nital 200 X

(b)

Şekil 4.1 Çelik Malzemede Kalıntıların

Mikroskobik Görüntülenmesi. a- Arıtma Öncesi

b- Arıtma Sonrası

Arıtılmış ve arıtılmamış çelik malzemenin kimyasal analizi yapılarak malzeme dokusundaki kalıntıların durumu kimyasal analiz yöntemiyle de kontrol edilmiştir. Aşağıda Tablo 4.1’de görüldüğü gibi çelik bileşiminde arıtma sonucu fosfor 0,0061 değeri elde edilerek tamamen giderilmiş, kükürt miktarı ise 0,0072 değerine düşürülmüştür.

Tablo 4.1 Düşük Karbonlu Çelik İçin Arıtma Sonrası Kimyasal Analiz

Çelik ve alaşımın elektro cüruf altında eritme işlemi sırasında, cüruf içerisindeki FeO miktarı kontrolsüz bir şekilde sürekli artmaktadır ve reaktif alaşım elementlerinin kaybına sebep olmaktadır, ayrıca cüruf fazının ve erimiş metallerin bileşiminde değişime neden olmaktadır. Tekrar eritme sırasında cüruf fazındaki FeO ve diğer oksit bileşenlerindeki değişimler ve bunların cüruf iletkenliği üzerindeki etkileri; erime sırasındaki ısıl işlemler ve elektromanyetik ve akış alanları matematiksel olarak modellenebilir. Çalışmada elde edilen sonuçlar pratik eritme için anlamlıdır; çünkü bu çalışmada kullanılan cüruf numunelerinin bileşenleri için pratik CaF2+Al2O3 ikilisi ile CaF2+Al2O3+CaO üçlü ergimelerindeki durumlar içinde basit iyonların yanı sıra ve/veya gibi karmaşık iyonlarında bulunabileceği saf ergimiş ’den farklı olacaktır.

Aynı zamanda aşağıda belirtilen tepkimelerin olması muhtemeldir.

Bilindiği üzere, bu karmaşık iyonların oluşumu florid iyonun hareketliğini azaltacak ve böylece toplam iyonik hareketliliğini düşürecektir. Diğer yandan da bunlar bir araya gelebilecek Ca+2’nin taşınma dayanıklılığının artmasına ve ikili CaF2+Al2O3 ergimelerinin Al2O3 içeriğindeki artışla beraber iletkenliğinde gözle görülür azalmayla sonuçlanacak olan bir ağ oluşturabilecektir. Küçük bir miktar CaO eklenmesi veya içermesiyle CaF2+Al2O3 ergimesinin içindeki karmaşık iyonların bir bölümü ayrışabilir ve florid iyonlarını serbest bırakabilir; , , , ve . Buna uygun olarak; iyonlarının oluşturduğu ağ, bozulmaktan belli bir oranda zarar görebilir, ki buda CaF2+Al2O3 erimelerinin iletkenliğinde belirgin bir artışa neden olacaktır. Bu durumda belirtmek gerekir ki, ergimelerinin ESR için gerekli iletkenliği oluşturmak istiyorsa ’nun yeterince büyük çaplı konsantrasyonu gerekecektir [16,17,18]. Oksit birleşenlerinin çok bileşenli Ca - F2 bazlı cürufların iletkenliği üzerindeki etkileri ile ilgili olarak, iyonik bağlı bütün oksitlerin hareketleri CaO’dekilerle benzerlik göstereceği, oksit iyon çıkarmak üzere ayrışabileceği kısmen iyonik bağlı tüm oksitlerin Al2O3 ergimesindeki hareketleri gösterip aynı zamanda karmaşık iyonlar oluşturabileceği kabul edilebilir. Aynı zamanda çeşitli oksitlerin cürufların iletkenliği üzerine olan ilgili etkileri doğalarına ve kendi bileşimine bağlı olacaktır, birkaç oksidin değişik doğal bağlarıyla bir arada olması halinde cürufların iletkenliği bir birleşenin derişimine en üst sınırda ulaşacaktır. Tüm bunlar bu çalışmanın sonuçları itibariyle doğrulanabilir gözükmektedir.

Yukarıda açıklandığı üzere, küçük miktarda FeO ilaveleri CaF2+Al2O3 ve CaF2+Al2O3+CaO sistemindeki deneysel cürufların iletkenliğini gerçekte benzeri bir şablon içerisinde önemli ölçüde arttırılabilir. Bu arada MgO, Cr2O3 veTiO2’in etkileri benzer bir hal almış, yani uygun iletkenlik içeriklerindeki değişim en üst sınıra çıkabilecektir. Ergitme esnasında metal elektrotlar akım ilettiklerinde sıvı formda metal üçlü elektrotlar aynı anda metal/cüruf fazında elektrokimyasal reaksiyona katılırlar[19]. Bu çeşit elektro kimyasal reaksiyonlarda cürufların iletkenliğini etkilerler.

5. SONUÇLAR

Deneysel olarak yapılan çalışmalar sonunda ESR’de CaF2+Al2O3 ve CaF2+Al2O3+CaO sistemlerinden oluşan erimiş cürufların iletkenliği sağlanmış, bu işlem sonucu çelik dokusunda bulunan fosfor ve kükürt tarafından oluşturulmuş kalıntıların giderilmesi sağlanmıştır. Sonuçlar gösteriyor ki; ESR uygulamaları için ortalama derişim aralığında, iki sistemde de ( grafit elektrod ve çelik elektrod) cürufların iletkenlikleri monoton şekilde bileşenleriyle değişiyor. Kullanılan 46 Al2O3 , 34 CaO ve 20 CaF2 açık bir şekilde iletkenliği aynı tarzda etkiliyor ve etkisi küçük oluyor. CaF2 tabanlı çok parçalı ve karmaşık cürufların iletkenliği işlemin bir oranı olarak bulunabilmektedir. Çelik ve döküm malzeme bileşiminde bulunan kükürt 0,0072 ve fosfor 0,0061 değerine ESR prosesi ile arıtılarak düşürülmüştür.

6. KAYNAKLAR

[1] Wei Chiho and Xiang Shunhua,ISIJ International,Vol. 33(1993), No.2, pp.239-244

[2] Tae Gyon Lim and Chang Woo Reen, Research Institue of Industrial Science and Technology, 790-600 Korea

3 Y. Chunga and A. W. Crambb, Dynamic and Equilibrium Interfacial Phenomena in LiquidSteel-Slag Systems, Department of Metallurgy and Materials Science,University of Toronto, Department of Materials Science and Engineering,Carnegie Mellon University, Available online 27 October 2000.

4 R. Dinga, B. Blanpainb, P. T. Jonesb and P. Wollantsb, Modeling of the Vacuum Oxygen Decarburization RefiningProcess, Department of Materials, Queen Mary and Westfield College,University of London, Department of Metallurgy and Materials Engineering , Available online 15 February 2000.

5 J. M. Floyd and H. K. Warner, Continuous smelting of iron ores with refining of pig iron melt to remove phosphorus and sulfur prior to steelmaking, Available online 19 June 1998.

6 G. Akdogana and R. H. Erica, Model Study on Mixing and Mass Transfer in Ferroalloy Refining Processes, School of Process and Materials Engineering, University of the Witwatersrand Available online 2 November 1999.

7 David E. Woolley and Uday B.Pal, Metallurgical and Materials Transaction B, Vol.30B,1999, pp.877889

8 M. Myata and Y. Higuchi, Refining of stainless steels by coke addition for recycling of chromia slag, Available online 12 April 1999.

9 S. Hosohara, Prevention of slag foaming in refining of molten pig iron, Available online 3 March 1999.

10 R. K. Galgali, B. C. Mohanty, J. L. Gumaste, U. Syamaprasad, B. B. Nayak, S. K. Singh and P. K. Jena , Studies on slag refining and directional solidification in the purification of silicon, Regional Research Laboratory, Bubaneswar 751013, Orissa, India , Received 9 December 1986; revised 7 May 1987. Available online 27 February 2003.

11 V. Dembovsky´, Steel refining by chemically active plasma, Department of Materials Engineering, VS& B-Technical Uni6ersity, 17. listopadu 15, Ostra6a, Czech Republic

12. Qiu, K.; Duan, W.; Chen, Q., Basic principles of control of continuous crystallizer in metal refining Coll. of Chem. and Chemical Eng., Central South University , Changsha 410083, Hunan , China

ÖZGEÇMİŞ

1.Adı Soyadı : Ahmet Ekerim

2.Doğum Tarihi : 1950

3.Ünvanı : Prof.Dr.

4.Öğrenim Durumu :

Derece Alan Üniversite Yıl

Lisans Makina Mühendisliği İ.D.M.M.A. 1972

Y.Lisans Makina Mühendisliği İ.D.M.M.A. 1974

Doktora Malzeme Bilimi Y.Ü. 1982

5.Akademik Ünvanlar

Öğretim Görevlisi :1982-1986

Yardımcı Doçent :1987-1996

Doçent :1996

Profesör :2003

Doçent Ünvanını Aldığı Tarih: 01.10.1996

6.Yönetilen Yüksek Lisans ve Doktora Tezleri:

6.1.Yüksek Lisans Tezleri

“Pb-Sn Ötektik Alaşımının Yönlü Katılaştırılması”

“Aluminyum-Lityum Alaşımları”

“1013 Ağır Bakım Fabrikasının AQAQ 110 Standardına Göre Kalite Güvence Sistemi”

“Kemiğin Mühendislik Malzemesi Olarak Geri Kazanımı”

“Kırmızı Çamurun Değerlendirilmesi”

“Çelik Şerit ve Bant Malzemelerin Üretiminde Kalite Güvence sisteminin Kurulması”

“Üretimde Kalite Sisteminin Tasarımı”

“Küçük Boyutlu Küresel Camlar ve Üretimini Etkileyen Değişkenlerin Belirlenmesi” (Ufuk A.Saylan)

“Aluminyum Üretiminde Anod Etkisi Sayısının Azaltılması”( İlge Erkişiş)

“Köpük Metal Üretimi”(Gökan Özer)

“Tufaldan Demirsilfat üretimi”(D.Afacan)

“Bakır Üretiminin matematik modellenmesi” (M.Dikel)

6.2.Doktora Tezleri

“Uzunluk Biriminin Birincil Ulusal Referans Standardından Sanayiye Transferi ve Çift Frekans Lazer Enterferometresi ile Ölçü lokmallarının Metodik Çözümü”

7.Yayınlar

7.1.Uluslararası hakemli dergilerde yayınlanan makaleler

1. Thermal behaviour and microstructure studies of red mud containing marl PRAKTISCHE METALLOGRAPHIE-PRACTICAL METALLOGRAPHY 41 (2): 90-101 FEB 2004

2. Ekerim A. “Katı Bir Fazın Yönlü Dönüşümü”, YÜ Dergisi,1985/3 s.1-14

3. Ekerim A., Sarıdede M., Çizmecioğlu Z. “ Solid State Reduction of Iron Ore in a Fludized Bed Reactor”, Modelling, Measurement&Control, C.AMSE press, Vol.45, No.1, 1994, pp.1-10

4. Güngör P.,Karahan T.,Marşoğlu M. Ekerim A., “Investigation of the Phycal Properties of Zınc Oxalate Dihydrate Powders and Zınc Oxide Powders which were Produced by the Mechanical Stirring and Ultrasonic Activation Methods”, Balkan Physics Letters, Special Issue/2001, p.137-144

5.

7.2.Uluslararası bilimsel toplantılarda sunulan ve bildiri kitabında (Proceedings) basılan bildiriler

1. Ekerim A. “Alloying Aluminium with Lithium and Solidification under Temperature Gradient”, Proceedings Intem. AMSE Conference Signals&System, Cetince(Yugoslavia) Sep.3-5, 1990, Vol.2, pp.159-167

2. Ekerim A. “Determination of the Optimum Conditions for the Roasting of Zinc Ores Containing Sulphur” ”, Proceedings Intem. AMSE Conference Signals&System, Warsow(Poland) July.15-17, 1991, Vol.5, pp.199-204

3. Ekerim A. Çizmecioğlu Z. “The Desing of a Fludized Bed Reactor for Ore Roasting”, ”, Proceedings Intem. AMSE Conference Signals&System, Warsow(Poland) July.15-17, 1991, Vol.5, pp.205-211

4. Aral N. Ekerim A. Gömüllü T. “The Recycling and Economic Value of Iron and Other Materials in the Solid Waste of Istanbul”, International Conference on the Recycling of Metals, 13-15 May 1992 Düsseldorf/neuss-Germany, pp.203-208

5. Ekerim A., Sarıdede M., Çizmecioğlu Z. “ Solid State Reduction of Iron Ore in a Fludized Bed Reactor” Proceedings Intem. AMSE Conference Systems, London(UK) Sep.1-3, 1993,Vol.4, pp.145-154

6. Ekerim A. “Hurda Camların İnşaat Malzemesi olarak Yeniden Geri Kazanımı” , Türk Devletleri Arası 2. İşbirliği Konferansı, 27-30 Haziran 1993 , Almaata, Kazakistan. S.31-34

7. Ekerim A. “Katı Atıklardan Kemiğin Mühendislik Malzemesi Olarak Geri Kazanımı”, Türk Devletleri Arası 3. İşbirliği Konferansı, 27-30 Haziran 1994 , Taşkent, Özbekistan.

8. Kara M. Ekerim A., Emrillahoğlu Ö.F ”Katkılı Kırmızı Çamurun Yapı Malzemesi Olarak Kullanım İmkanının Araştırılması”Uluslararası Metalurji ve Malzeme Kongresi, 6-9 Haziran 1995 İstanbul, s.1435-1440

9. Ekerim A. “Ürünlerin Çevre Boyutuyla Standardı”, 1st International Foundry and Enviroment symposıum Proceedıngs, YTÜ.KM.BK. 2000-0553, p.115-120,

10. Ekerim A. “Hurda Bakırın Ergitilmesinde Kükürtün Giderilmesi” , 1st International Foundry and Enviroment Symposıum Proceedıngs, YTÜ.KM.BK. 2000-0553, p.184-195

11. Güngör P.,Karahan T.,Marşoğlu M. Ekerim A., “Investigation of the Phycal Properties of Zınc Oxalate Dihydrate Powders and Zınc Oxide Powders which were Produced by the Mechanical Stirring and Ultrasonic Activation Methods”, First Helenic-Turkish Internatıonal Physics Conference, 10-15 September 2001, Bodrum-Turkey and Kos-Greece.

7.3.Ulusal hakemli dergilerde yayınlanan makaleler

1. Ekerim A. “ Difüzyonla Büyüme ve Sertleştirme 1”, Mühendis ve Makina , cilt 27, sayı 322 Kasım 1986, s.21-24

2. Ekerim A. “ Difüzyonla Büyüme ve Sertleştirme 11”, Mühendis ve Makina , cilt 30, sayı 352 Kasım 1989, s.18-20

3. Ekerim A. “Kalite Geliştirmede Psikolojik Etkenler”, Üretimde Kalite, Mart-Nisan 1995, s.44-46

7.4. Ulusal bilimsel toplantılarda sunulan ve bildiri kitabında basılan bildiriler

1. Ekerim A.”Yönlü Perlit Dönüşümü ve Teknolojik Uygulaması” Tübitak 8.Metalurji Sempozyumu, 3-5 Ekim 1984,İTÜ Kim.Met.Fak.,İstanbul

2. Yoruç. B. Çizmecioğlu Z. Ekerim A.”Akışkan Yataklı Reaktörde Kavurma Termodinamiği” 4.Ulusal Metalurji kongresi,22-25 Ekim 1986 s.271-291

3. Topuz A. Sönmez N. , Ekerim A. ,Yaman C. “Ülkemizde Ölçme ve Kalibrasyon Durumu Üzerine Bir Araştırma”,1987 Sanayi Kongresi Yayın No 127 ,s.609-624

4. Ekerim A. Safter İ.H..”Pb-Sn Ötektiğinin Yönlü Karşılaştırılması Üzerine bir Araştırma”Ülkemizin Kalkınmasında Mühendisliğin Rolü Sempozyumu,20-24 Haziran 1988 s.162-168 Yıldız Teknik Üniversitesi

5. Ekerim A. “Sıvı Metal Oksidasyonunun Al-Li Alaşımlarında İncelenmesi”6.Metalurji Kongresi,31 ekim-4 Kasım 1990,s.225-231

6. Ekerim A.”Laboratuvar Tipi Küçük Bir Gradyent Fırınının Tasarımı”,I.Ulusal Endüstri Fırınları Konferansı,12-14 Ekim 1992, s.271-279 Yıldız Teknik Üniversitesi, İstanbul

7. Ekerim A. “Küçük ve Orta Ölçekli Sanayi Sitelerinde Eğitim ve Kalite Sorunları”, 4. Ulusal Kalite Kongresi, 8-9 Kasım 1995 İstanbul

8. Kara M. Ekerim A., Emrillahoğlu Ö.F “ Kil İlaveli Kırmızı Çamurun İnşaat Sanayinde Kullanabililirliğinin Araştırılması” TMMOB İnşaat Müh. Odası, Endüstriyel atıkların İnşaat Sektöründe Kullanılması, 29/30 Kasım 1995, s. 161-169

9. Ekerim A. “Küçük ve Orta Ölçekli Sanayide Kalite Yonetimi ve Kalite Sorunları”, 5. Ulusal Kalite Kongresi, 13-14 Kasım 1996 İstanbul

10. Ekerim A., Baytaroğlu Ş. “Çift Frekans Lazer Kullanarak Ölçü Lokmalarının Kalibrasyonu”, 2. Ulusal Ölçübilim Kongresi, 23-24 Ekim 1997, Eskişehir, s.65-70

11. Ekerim A., Baytaroğlu Ş. “Forsyhe Polinomu Yardımıyla Ölçü Lokmalarının Uzama Katsayısının Sıcaklıkla Olan Değişiminin Belirlenmesi”, 2. Ulusal Ölçübilim Kongresi, 23-24 Ekim 1997, Eskişehir, s.123-126

12. Ekerim A., Baytaroğlu Ş. “İzlenebilirlilik ve Uzunluk Biriminin, Birincil Seviye Laboratuvardan Sanayiye İzlenebilirliliğinin Sağlanması”, 2. Ulusal Ölçübilim Kongresi, 23-24 Ekim 1997, Eskişehir, s.235-241

13. Altıok Ü., Ekerim A., Arcan E.F. ve diğ. “595,601 sayılı KHK’ler ve 4708 sayılı Yasa Konusundaki Düşünceler Kapsamında Araştırma Enstitüleri ve Meslek İçi Eğitim Konularına Yaklaşım”, YTÜ Mimarlık Fakültesi Mimarlık Bölümü, Haziran 2001,Yıldız

. . .

İçerik sadece atıfta bulunularak yayınlanabilir: Sivas İş Dünyası. Editöryal görüş, yazarın görüşüne aykırı olabilir.