Kok Bataryalarında Seramik Kaynak Uygulamaları

İsdemir A.Ş. Kok Bataryalarında uygulanmakta olan Seramik kaynak işlemine

İsdemir A.Ş. Kok Bataryalarında uygulanmakta olan Seramik kaynak işlemine

İsdemir A.Ş. Kok Bataryalarında uygulanmakta olan Seramik kaynak işlemine girmeden önce uygulamanın yapıldığı İsdemir A.Ş. Kok Bataryalarından bahsetmek gerekir. İsdemir A.Ş. ’de her biri 69 adet kok kamarasına, 70 adet ısıtma duvarına( her ısıtma duvarıda 30 adet yanma kamarası içerir.) sahip toplam 4 adet kok bataryası bulunmaktadır. Kok bataryalarının ömrünü, büyük ölçüde, onu oluşturan refrakter yapısı belirler ve bu kamaraları oluşturan ısıtma duvarlarının refrakter yapısı zamanla, işletme koşullarına, batarya yapısına (dizaynına) ve refrakterin kendi özelliklerine bağlı olarak, hasarlanmaktadır.

Kok kamarası (kok fırını) hasarlı refrakter yapısının tamirinde; söz konusu refrakter bloğun yenisi ile değiştirilmesi, püskürtme yöntemi ile sinterleşebilen maddeyle oyukların doldurulması ve sıvanması (gunning) ile birlikte seramik kaynak yöntemi de uygulanmaktadır. Hasarlı bölgeleri tamir etmek için geliştirilen sıcak tamir yöntemlerinden birisi olan Seramik kaynak işlemi ; hasarlı fırın veya ısıtma duvarının refrakter yapısını sıcak olarak tamir edebilmek için , silika esaslı seramik kaynak tozunun oksijenle sürüklenerek sıcak ve silika esaslı refrakter yapı üzerine püskürtülür.Yaklaşık 1600-2200 0C sıcaklıkta meydana gelen ekzotermik reaksiyonla seramik tozunun erimesiyle ve metalin oksidasyonu ile duvara bağlanmasıdır [1]. Bu olay Şekil 1.’de kısaca şematik olarak görülmektedir. Bu tamir yöntemi batarya işletme sıcaklığında yapılabildiği için, özellikle zaman ve üretim kaybı en az olmaktadır.

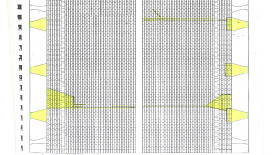

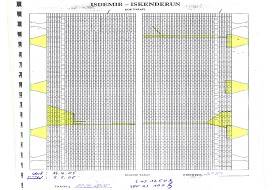

Ek olarak yalnızca tamiri yapılan kok kamarasının boş bırakılması da üretim kaybının en aza indirilmesi açısından olumlu bir yönü oluşturmaktadır. Seramik kaynak işleminin uygulanması gereken hasarlı bölgeler bataryalar teknik personeli ve işlemi uygulatacak olan firma yetkilisi ile birlikte önceden refrakter yapı incelenerek ve hasar haritaları ( Şekil 2 ). oluşturularak, tamir edilmesi gereken hasarlı bölgelere karar verilir Daha sonra gerekli ön hazırlıklar yapılıp, seramik kaynak işlemi uygulanarak hasarlı bölgeler tamir edilir. Bu yöntemle fırın veya ısıtma duvarlarındaki hasarlar giderilerek fırınların işletme ömürleri uzatılmış olur. Bunun sonucu , ham kok gazı geçişlerini engellemek,daha kısa sürede ve daha az üretim kaybı ile kok fırınlarını tekrar üretime kazandırmak, kok miktarını ve kalitesini arttırmak mümkün olmaktadır.

2. SERAMİK KAYNAK MALZEMELERİ VE DONANIMLARI

Seramik kaynak yöntemi ile kok kamarası refrakter yapısının tamirinde kullanılan donanımlar ve malzemeler:

- seramik kaynak makinası ,

- tamiri yapılacak refrakter yapının temizliği için yüksek hızda toz püskürtme makinası veya pnomatik çekiçler,

- kok kamarasının itici taraf yada kok taraftan yapılacak tamirlerde kamaranın değişik seviyelerinde kullanılmak üzere hidrolik ve akülü gezer iskele,

- kompresör ve yardımcı donanımları,

- temizleme tozu,

- seramik kaynak tozları, bunlar kamarada kullanıldıkları yere göre,

S silika, hemen hemen tümüyle kamara iç kısımlarının tamirinde kullanılır,

SDV vitroz silika, ısıl dalgalanmaya (ısıl şok) karşı çok iyi bir dirence sahip oluşu, düşük sıcaklıklarda kullanılabilmesi nedeniyle fırın kapı kasası arkası ve şarj hollerinin ağız kısımlarının tamirinde kullanılır,

- su soğutmalı ya da soğutmasız ve değişik boylarda (2 m’den 9 m ye kadar)

lanslar,

- basınçlı hava, azot gazı, oksijen gazı ve kaynak tozu için değişik boy ve çaplarda

hortumlar,

- taşıyıcı hortum ve borularda inert bir ortam yaratmak için yüsek basınçlı azot

gazı, kullanım basıncı 4 bar,

- kaynak tozunun taşınması ve uygulanması için yüksek basınçta oksijen gazı,

kullanım basıncı 7 bar,

- azot ve oksijen gazlarının taşınması ve yedeklenmesi amacıyla tüp ya da tüp

bataryaları, 150 bar’lık

- ısı yalıtım malzemeleri,

- çalışanların iş sağlığı ve güvenliğini sağlamak için yüksek sıcaklıkta

kullanılabilen eldivenler, tamir bölgesi refrakterlerin temizlenmesi ve kaynak

sırasında kullanılan koruyucu başlıklı ve ışık (yüksek sıcaklık nedeniyle)

filtreli koruyucu gözlükler, sıcağa dayanıklı ayakkabı ve botlar,

- çalışanlar arası iletişimin sağlanması amacıyla küçük el telsizleri(walki-talki).

Bu ekipman ve malzemeleri kullanmak içinde İsdemir A.Ş. personellerinden 2 ekip ( 4+4 ) oluşturulmuştur. Seramik kaynak ekiplerine Firma personeli tarafından seramik kaynak malzeme ve ekipmanların kullanımı ve seramik kaynağın nasıl yapılacağı hakkında eğitimler verilmiştir.

3. UYGULAMA

3.1. Uygulama yerleri

Kok kamaralarında seramik kaynak ile tamiri yapılabilen hasarlar

- ısıtma duvarından (bek) kok kamarasına yada tersi gaz kaçak yerleri, çatlaklar ve açık ek yerleri,

- sıcak tamir yöntemi ile refrakteri değiştirilen bölgedeki eski-yeni refrakter ekyerleri,

- çatlamış, parçalanmış, kamara içine doğru gelmiş refrakterler,

- delinmiş refrakterler ,

- fırın kapı kasasının oturduğu yüzeyler,

- fırın tabanı yada fırın tabanında ısıtma duvarı yırtılmaları,

- kok kamarası tavanı,fırın kapı ve kasası üstü refrakterler,

- şarj holleri bölgesindeki refrakterler,

- ham kok gazının çekildiği dikey baca girişi ve içi refrakterleri.

3.2. Seramik kayak işinin yapılışı

Kok kamaralarının incelenmesinde hasarları tespit edilip duvar hasar haritaları oluşturularak tamirine karar verilen kok kamarası itme programına uygun olarak itilerek boş bırakılır. Tamiri yapılan kok kamarası tamir süresince boş (üretim dışı) bırakılacaktır. Gerek kamaranın boş tutulması ve gerekse seramik kaynak işinin işletme sıcaklığında yapılacak olması nedeniyle kamaranın her iki ısıtma duvarının sıcaklıkları ısıtma ekiplerince gözlem altında tutulur, ne aşırı yükselmesine ne de aşırı düşmesine izin verilir. Fırın kapıları alındıktan sonra (seramik kaynak itici taraf yada kok tarafta

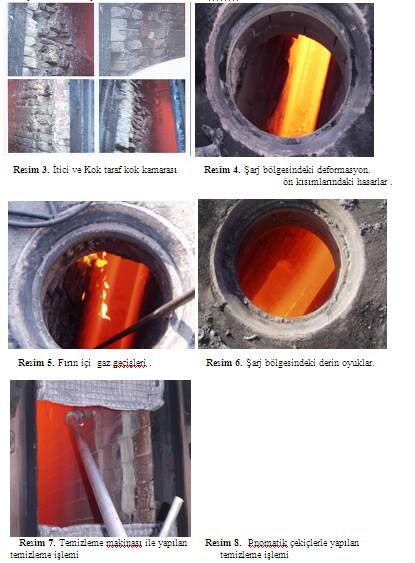

yapılacaksa) seramik kaynak ekibi tarafından ısı kaybının olmaması için özel olarak yapılan ısı kalkanları ( telli fiber izolasyon malzemesi) ile fırının hasarlı bölgesi dışında kalan bölgeleri kapatılırak ısı yalıtımı yapılır. Hasarlı bölgeleri ( Resim 3-4-5-6 ) tamir etmek için hazırlıklar yapıldıktan sonra öncelikle hasarlı bölge temizleme makinesi veya pnömatik çekiçler ( elmas uçlu kırıcılar ) kullanılarak( Resim 7-8 ) yada hasar çok yüzeysel (kırma ile temizlemeye gerek olmadığında) ise basınçlı oksijenle sağlam refrakter zemine kadar temizlenir.

Temizleme işlemi esnasında kaynak ağzı açma işlemi de yapılır. Temizleme işlemleri fırın ve ısıtma duvarlarının çeşitli bölgelerinde farklı uzunluklarda normal ve su soğutmalı lanslar kullanılarak yapılabilmektedir. Kamaranın iç bölgelerinde ki seramik kaynak uygulamalarında , yüksek sıcaklıktan dolayı hasarlanmaması için su soğutmalı lanslar kullanılır ( Resim 9).Genellikle itici , kok, şarj bölgelerinde ve hemen fırının ön kısımlarında (fırının içine doğru max. 2 metre) temizleme makinesini kullanmak daha avantajlı olmaktadır ( Resim 7). Diğer temizleme yönteminde pnomatik çekiçler kullanılır. Bu çekiçler; basınçlı hava ile çalışan ve silindirik bir gövde içerisinde ileri geri gidip gelme hareketi yapan ucunda kesici bölmesi olan pistonlardan oluşur. Bu pistonlar refrakter yüzeyine vurarak hasarlı tuğla yüzeyinin temizlenmesini sağlar. Yeni bir yöntem olan yüksek hızda toz püskürterek yapılan refrakter temizliğinin pnomatik çekiçlerle yapılan temizliğe göre bazı üstünlükleri bulunmaktadır. Bunları şöyle sıralıyabiliriz:

- yeni mikro çatlaklar oluşturmaz, oysa çekiçli sistemde bu tehlike hep vardır,

- sağlıklı refrakterden gereksiz malzeme kaybına neden olmaz,

- refrakter temizliği oldukça kısa bir sürede yapılabilir,

- çalışanlarda “white finger syndrome” denen rahatsızlığa neden olmaz,

- tamir için daha az kaynak malzemesinin harcanmasını sağlar,

- tamir süresi kısalır ve daha az üretim kaybına neden olur,

- tamir için işçilik giderleri azalır.

Ancak,gelişme aşamasındaki bu yöntemle,temizlik kamaranın sınırlı bir bölgesinde yapılabilirken pnomatik çekiçlerle, su soğutmalı lanslardan istenen uzunlukta olanı kullanılarak, kamaranın her yerinde temizlik yapılabilmektedir ( Resim 10). Bununla birlikte kamaranın iç bölgelerindeki yüksek sıcaklık çekiçlere zarar vermektedir. Bu nedenle çekiç malzemesi seçiminde dikkatli davranılmalı ve çekiçler kullanımdan hemen sonra uygun ortamlarda soğutulmalıdır. Temizleme makinesi kullanıldığında kompresör ile birlikte 10 atm basınç altında kuru temizleme tozu hasarlı tuğla yüzeyine yüksek hızda gönderilir ve istenen kalınlıkta, tuğla yüzeyinde temizleme tozunun yüksek hızda aşındırma etkisi ile , temizleme sağlanır ( Resim 7). Son zamanlarda temizleme makinesinin daha iç bölgelerde sorunsuz kullanımı çalışmaları yapılmaktadır.Temizlik işlemini takiben seramik kaynak uygulanır. Farklı uzunluklarda seramik kaynak lansları mevcuttur. Seramik kaynak lanslarını fırın içerisindeki hasarlı bölgeye ulaşılabilecek şekilde seçilmesi gerekmektedir.Örneğin fırının baş kısımları ile daha iç kısımlarında seramik kaynak yapmak için 2 ile 5 metre arası , fırının orta kısımlarında ise 6-9 metre arası su soğumalı lanslar kullanılmalıdır ( Resim 9 ).

Resim 9. Su soğutmalı lans ile yapılan Resim10. Su soğutmalı Pnomatik çekiçlerle

seramik kaynak işlemi yapılan temizleme işlemi

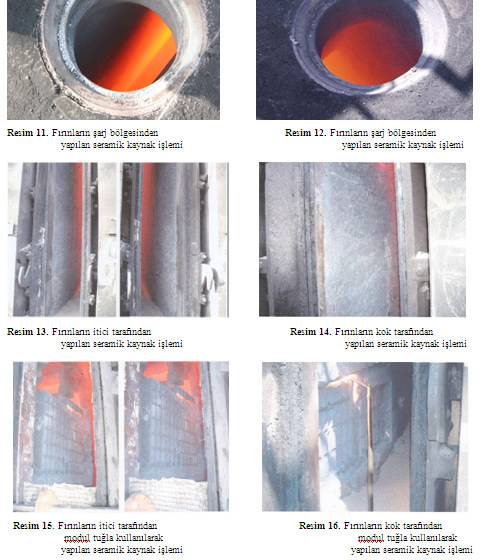

Seramik kaynak uygulaması yapılmadan önce homojen bir seramik kaynak tozu karışımı elde etmek için stoktan alınan toz, karıştırıcıda 10-15 dakika süreyle karıştırılır. Seramik kaynak tozları kullanıldığı bölge ve kimyasal kompozisyonuna göre iki şekilde sınıflandırılmıştır. S tipi seramik kaynak tozu fırın iç bölgelerinde kullanılan silika esaslı refrakter tozdur. SDV tipi ise S tipine göre termal şoka daha dayanıklı benzer kimyasal kompozisyona sahip refrakter tozdur. Fırın kapıları açılıp kapatıldığında ilk termal şok ile karşı karşıya kalan bölgeler fırının baş kısımlarıdır. SDV tipi seramik kaynak tozu termal şoklara daha dayanıklı olduğu için fırınların kasa kenarları şamot tuğlaları üzerindeki hasarlı bölgelerde kullanılır. Seramik kaynak işlemi daha öncede bahsedildiği gibi fırınların ve ısıtma duvarlarının itici , kok ve şarj hatlarından yapılabilmektedir (Resim 11-12-13-14). Daha önce kırılarak veya temizleme makinesi kullanılarak temizlenmiş hasarlı bölge ve çatlaklar basınçlı oksijenle temizlenir ve karbon var ise yakılır.. Daha sonra lans ucunun fırın içerisinde ateş alarak oksijen ile ( malzeme ile birlikte makineden gelir) yanması sağlanır. Ateşlenen lans temizlenmiş bölge üzerinde aşağı yukarı hareket ettirilerek derin bölgeler doldurulur.Eğer hasar derinliği büyük ise fırın refrakter yapısına benzer özellikte olan sıfır genleşmeli tuğlalar kullanılır ( Resim 15).

Düzgün bir biçimde derin bölgelere konan sıfır genleşmeli tuğlaların etrafı seramik kaynakla sağlamlaştırılır ( Resim 16 ). Daha sonra sıfır genleşmeli tuğlaların birleşme noktaları ve yüzeyleri kaynakla kaplanır .Burada ki amaç ise derin hasarlı bölgelerde sıfır genleşmeli modul (tuğla) kullanarak derinliği azaltıp ,daha az seramik kaynak tozu kullanıp,hasarı gidermektir. Sıfır genleşmeli tuğlalarla birlikte seramik kaynak tozu kullanıldığında maliyet düşmektedir.

Tuğla yüzeyini maks.1cm taşacak şekilde mümkün olduğunca düz ve aynı şekilde kaynak dolgu işlemi yapılır. Kaynak yapılırken lansın ucu ile kaynak yapılan zemin arasında ortalama 5 cm mesafe olmalıdır. 5 cm’den az olursa tuğlaya çarpan seramik kaynak tozları lans içine girerek tıkanmaya sebebiyet verir ve malzemenin lans içinde tutuşmasına neden olur. Son derece sakıncalı olan bu ateşleme durumu olduğunda işlem durdurulur. 5cm’den fazla olursa seramik kaynak tozunun büyük bir kısmı fırın tabanına dökülerek malzeme kaybına neden olur. Yapılan kaynak kontrolü çıplak gözle veya gereken durumlarda ise şablonlarla yapılır.

Seramik kaynak işlemi sonrası gerekli hazırlıklar( fırın taban temizliği,ön ısıtma) yapılarak fırın şarj edilerek tekrar işletmeye alınır ve böylece seramik kaynak süreci tamamlanmış olur.

4-SONUÇ

Seramik kaynak işlemi İsdemir A.Ş. Kok bataryalarının hasarlı fırın ve ısıtma duvarlarına uygulandığında ; tamiri yapılan kok kamaralarının ömürleri işletmecilik koşullarına bağlı olarak 5-15 yıl arasında artırılabilir. Böylece ham kok gazı geçişleri engellenmiş,daha kısa sürede ve daha az üretim kaybı ile kok fırınları tekrar üretime kazandırılmış, kok miktarı ve kalitesi arttırılmış olur. Normal şartlarda her bir kok kamarasına 21-22 ton dolayında koklaşabilir özelliklere sahip kömür harmanı şarj edilmektedir. Koklaşma süreci sonunda elde edilen kızgın kok miktarı ise 14,5-15,5 ton civarındadır. Eğer fırın duvarlarında hasar var ise , hasarın olduğu bölge ve büyüklüğüne göre fırınların şarjları tam olarak yapılamamaktadır. Hasarlı fırınlar ; itme zorlukları ,ham kok gaz geçişleri , eksik şarj, üretim kaybı ve fırın ömrünün azalması gibi sonuçlar ortaya çıkartır.

Üretim yönünden bakacak olursak; Şarj miktarlarının azalması direk olarak üretilen kok miktarını azaltmaktadır. Örneğin; Tam şarj yapılan bir fırından elde edilen kok miktarı14,5-15,5 ton iken ,eksik şarj yapılan( fırının hasarına göre değişir 14-17 ton) hasarlı fırından ise elde edilen kok miktarı 12 ton civarına düşmektedir.Seramik kaynağın en olumlu sonuçlarından birisi de yanma kamarası ile kok kamarası arasındaki gaz geçişlerini engellemesidir. Hasarlı fırın ve ısıtma duvarlarındaki tuğla aralarından, koklaşmanın sonuna doğru, ısıtma kamarasından kok kamarasına geçen yanmış gazlar içerisinde bulunan hava fazlası oksijeninin koku yakması sonucu , bölgesel sıcaklık artışları meydana gelir. Meydana gelen yüksek sıcaklık , kokun yanarak külleşmesine ve külün curuflaşmasına neden olur. Curuflaşan kok külü ısıtma duvarlarına yapışarak itme zorlukları yaratır, hatta zaman zaman fırının itilemediği bile olur. Bu ise fırın refrakterlerinin hasarlanmasının en önemli nedenlerinden birisidir. Diğer taraftan hasarlı bir fırının şarjından hemen sonra kok kamarasında oluşan yüksek basınçtan dolayı ham kok gazı akışı kok kamarasından yanma kamarasına doğru olur. Bu da çevre açısından bakıldığında baca tütmelerine ve dolayısıyla çevre kirliliğine neden olur.

5- TEŞEKKÜR

Bu çalışmamızda ki katkılarından dolayı Halil ÖRS ve Marco PFEIFFER’a teşekkür ederiz.

6- KAYNAK

1. Ron Schoen ,PE, “Continuous Improvement in the Maintenance of Coke Oven Batteries ”, A Publication of the American Coke and Coal Chemicals Instıtute ,2004

. . .

İçerik sadece atıfta bulunularak yayınlanabilir: Sivas İş Dünyası. Editöryal görüş, yazarın görüşüne aykırı olabilir.