Kompozit delik açma konusundaki yeni gelişmeler

Özel kesici takımlar geleceği işaret ediyor

Özel kesici takımlar geleceği işaret ediyor

İşleme, gelişen malzeme alanında yeni bir zorlukla karşılaşmıştır: Kompozitler. Her ne kadar işlemesi zor malzemeler olmasa da, günümüzde ki amaç ,özellikle kompozitler metal katmanlarla istiflendiklerinde, daha yüksek verimlilik ve güvenliğe sahip, kalite sınırlarına daha uygun delik açmaktır. Bu hedef, belirli uygulamalar için son derece özel çözümlere sahip farklı bir yaklaşımı gerektirmiştir.

Özel matkaplar

Karbon fiberle güçlendirilmiş plastiğin (CFRP) kullanılması, yalnızca havacılık sektöründe değil, aynı zamanda, başta otomotiv ve savunma sektörleri olmak üzere diğer sektörlerde de artmaktadır. Bağlama elemanları için daha fazla deliğe ihtiyaç duyuldukça ürün güvenliği ve kalite rekabette fark yaratan unsurlar haline gelmektedir. Ancak, CFRP delme işlemi, malzemede parça ve katmanlara ayrılma gibi çeşitli özel kusurlara neden olabilir. Ayrıca, aynı kesici takımın alüminyum veya titanyum gibi metal istiflerde delik açması gerektiğinde, uygulamaya özel olan çözümlere ihtiyaç artmaktadır. Zira takımın, tamamen farklı bazen de zorlayıcı işlenebilirlikle, talaş oluşumu ve tahliyesi sorunlarıyla, başa çıkması gerekmektedir.

CFRP’de ve CFRP/metal istifli bileşenlerde ihtiyaç duyulan işleme miktarı, genellikle geleneksel metal bileşenlere göre daha az olmaktadır, ancak malzemenin yapısından kaynaklanan kritik özelliklere göre işlemek daha zorlayıcı olabilmektedir. CFRP delme işlemi malzemenin fiber kısmının kopmasını da sağlar, ancak ‘temiz’ kesimler elde etmek için takımlarda ve yöntemlerde farklı bir yaklaşım gerekmektedir. Talaş üretemeyen yetersiz ısı iletkenliğine sahip malzemelerde olduğu gibi, kompozitler işlenirken ortaya çıkan ısı, yüksek sıcaklığın malzemenin reçine kısmı için bir risk olmasından dolayı, sorun teşkil etmektedir. Bu nedenle, kompozitler işleme prosesindeki zayıf yönleri metallerden daha iyi gösterebilir. Bu malzemelerin özellikler açısından çeşitliliği, öngörülemezliği ve bunların bileşen malzemesi olarak artan öneminin sürekli iyileştirilmesi, rekabetçi işleme prosesini sürdürmek için gerektirmektedir.

Geleceği planlama

Üretimin planlanması, uygulamanın ayrıntılı bir tanımının yapılarak başarılı bir işleme prosesi olabilmesini sağlamaktır. Gerekli olan veriler: İşlenecek delik sayısı; delik boyutu, derinliği ve toleransı; üretim ekipmanı veya kullanılmakta olan tezgâh türü; kurulumun stabilitesi ve malzeme özellikleridir. Ayrıca, benzer malzemeleri işlemekten elde edilen her türlü belgelenmiş deneyimi bir araya getirmek ve iyi ürünlere sahip, deneyimli bir takım tedarikçisinin desteğini almak da son derece önemlidir.

Tatmin edici deliklere ulaşmanın anahtarı, kullanılacak özel takımın doğru bir şekilde belirlenmesinden geçer. Ayrıca bunu yaparak, CFRP ve CFRP/metal istifli bileşenleri işlerken oluşan toz kirliliği minimuma indirilir. Delik kalitesi göstergeleri metaller delinirken her zamanki gibi, kompozitler delinirken ise yetersizdir. Talaş oluşumu yoktur ve genellikle geleneksel yüzey ince işlemesi bir gösterge sayılmaz. Delik kalitesi, normalde malzemenin alt katmanının ayrılmasının (katmanlara ayrılma) yanı sıra delikteki her türlü kalıntı, yıpranmış fiberin derecesiyle alakalıdır. Ancak bunlar doğrudan saptanamaz ve aynı zamanda takımın doğru kesme işlemini güvence altına alma konusunda problemlere neden olur. Problemlere ek olarak, delik kalitesi genellikle takım herhangi bir aşınma belirtisi göstermeden düşer.

CFRP’ler fiber sertliği nedeniyle işlendiklerinde aşındırıcıdır. Daha zayıf reçineler halinde bağlandıklarında, meydana gelecek esnek uyumsuzluk ve ayrıca katmanlar arası kopmanın meydana gelmesi için çıkarılacak fiberlere yönelik eğilimler mevcuttur. Bu deliklerin giriş, çıkış ve duvarlarını onları kalite sınırlarının dışında bırakan hasara karşı hassas hale getirir. Ayrıca, titanyum veya alüminyum gibi bir metalle istiflendiklerinde, takımın doğru, geniş bir nüfuz etme yeteneğine sahip olması gerekir.

Gerekli kimlik

Üretime yeni bir CFRP’nin katılması, farklı bir yaklaşımı gerektirir. Testler, iş parçası malzeme özelliklerini belirlerken, takım tedarikçisinin tavsiyeleriyle beraber en iyi takım ve kesme verilerini elde etmek için önemli bir gösterge olmaya devam etmektedir. Bunlar homojen malzemeler değildir ve işlenebilirlik aralıkları metallerinkinden daha büyüktür. CFRP’nin tanımı yüzey, yapı, fiberler, reçine ve kalınlığa (delik derinliği) göre yapılmalıdır. İstiflerle birlikte, metal türü ve kalınlığı da önemli bir etkendir.

Ekipman, tezgâhın kapasitesi ve stabilitesi de kesici takım seçimini etkiler. Bunlar genellikle, CNC tezgâhı, robot, taşınabilir elektrikli tezgâh veya operatör el takımı biçiminde otomatik, elektrikli ya da elde kullanılan takımlardır. Ayrıca, işlemin talepleri ve operatörün deneyimi, bunların takım seçimi tarafından telafi edilmesini gerektireceği ölçüde değişebilir.

İlgili delik sayısı,bir takımın maliyetine doğrudan etkendir. Bir CFRP türünde çok sayıda delik açmak için takım seçiminin optimize edilerek, daha pahalı bir takımla verimli hale getirilmesi sağlanabilir. Diğer taraftan, bileşenler ve kurulumlarla birlikte daha düşük bir delik hacmi, CFRP türleriyle başa çıkma özelliği, çok fonksiyonlu takım seçimini işaret eder.

Elimizdeki yeni çözümler

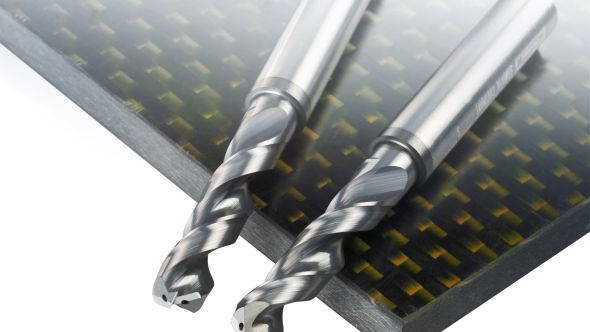

Bugün ana takım çözümleri, standart, yarı standart veya tasarlanmış farklı biçimler olarak elmas kaplamalı semente karbür matkapları ve elmas damarlı matkap konseptlerini kapsamaktadır.

PCD (çok kristalli elmas) takım malzemelerinin en sertidir ve bu nedenle aşınmaya karşı en yüksek dirence sahip malzemedir. Aslında, CFRP’leri işleme açısından kusursuzdur ve aynı zamanda istifli malzemeleri de işler. Ana takım malzemesi olarak karbüre sahip bir matkap ile bir PCD kenarı, kalite seviyelerinin ve tutarlılığın sıkılaştığı, ayrıca verimlilikle ilgili daha fazla talebin yapıldığı günümüzde, kompozit delik açma için en ideal takımdır.

Karbür takım, geometrisinin yanı sıra matkap sapı aracılığıyla, bir yandan boşluğu ve malzeme tahliyesini en üst düzeye çıkarırken, diğer yandan en iyi kesme işlemini sağlayarak, güçlendirilebilir. Karbürü esas alan matkaplar özellikle, el takımları kullanıldığında ve baskı kuvvetinin operatörlerden kaynaklanacak şekilde eşit olmadığı durumlarda ya da matkapla kılavuz burcu arasındaki boşluk değişimleri bulunduğunda, birçok kararsız işlem için uygundur. Ayrıca bunlar birçok elektrikli işlem için ve istifli malzemelerde tek pasoları içeren tezgâhlarda kullanım için idealdir. En iyi sonuca, karbür ve PCD’nin farklı avantajlara ve sınırlandırmalara sahip olan iki takım malzemesini tek bir takımda ulaşılmaktadır: Karbür son derece güçlüdür ancak aşındırıcı malzemelerde hızlı bir şekilde aşınır, bununla birlikte PCD ise aşınmaya karşı son derece dayanıklı, ancak kırılgandır.

PCD kaplamaya sahip standart, yarı standart ve tasarlanmış matkaplar farklı malzemeler ve çeşitli işleme koşulları için farklı geometrilerde ve kalitelerde mevcuttur. Ayrıca, bu takımlar, istifli malzemeler için uygun olduklarından fiber bakımından zengin CFRP’ler ile reçine bakımından zengin CFRP’ler arasında değişen CFRP’lerde optimum olarak delik açmak için de geliştirilmiştir.

Yeni çözümler

Geometri ve kalite seçimi elde bulunan CFRP’nin özelliğine göre yapılmalıdır. Sandvik Coromant’ın ürettiği iki standart matkap da, tezgâhlarda ve elektrikli kurulumlarda işlemleri optimize etme seçeneği sunmaktadır. Birincisi CoroDrill® 854, fazladan deliklerde yıpranma eğilimlerini en aza indirme özelliğiyle fiber bakımından zengin malzemeler için en idaelidir. Fiberleri kesmek ve parçalara ayrılmasını önlemek için matkabın çevresinde çıkıntıları vardır. Ayrıca, alüminyum katmanlarla istiflenmiş CFRP için de uygundur.

İkinci standart matkap türü olan CoroDrill 856 reçine bakımından zengin CFRP’leri delmek için geliştirilmiştir. Yumuşak giriş ve çıkış özelliği yanında katmanlara ayrılmayı en aza indiren çift açılı bir kesme geometrisine sahiptir. Sandvik Coromant’ın özel üretim seçenekleriyle daha spesifik yaklaşımlarda bulunulabilir. Yarı standartlaştırma, CFRP’lerde ve alüminyum istifli malzemelerde çok yönlü bir matkap için oldukça uygundur. Özellikle fiber bakımından zengin malzemeler için yarı standart bir seçenekle edilen çok yönlülük, ona sayısız uygulamada en iyi çözümü sağlar.

Geometri değişimlerine yönelik modern PCD kaliteler, uzun takım ömrü, dar toleranslar ve işleme sürelerini azaltmak için matkap alternatifleri sunmaktadır. Karbür matkaplarda yeniden taşlanabilen çok yönlü elmas benzeri bir kaplama, ekonomik bir takımı kullanımasına bir alternatif oluşturmaktadır.

Benzersiz birleşim

CRFP’ler ve istifli malzemeler için yeni olan başka bir matkap türü damar teknolojisini esas almaktadır. Bu matkap, PCD kenarını karbür matkap gövdesiyle bütünleştirmektedir. Son birkaç on yıl içinde geliştirilen patentli bir prosesi esas alan gelişmiş bir yöntemdir ve daha sert bir karbür takım sapıyla sert, aşınmaya dayanıklı PCD kenarından en iyi şekilde faydalanmaktadır. PCD kenarı, yüksek mukavemetli sert lehimlenmiş bir mafsalın uygulanmasına izin vermek için kesme ucundan yeterli uzaklıktaki matkabın bir parçasını oluşturmaktadır. Takım geometrisi, kenarı matkabın karbür kısmıyla değişken bir ölçüye kadar kaplamalı halde bırakacak şekilde taşlanmıştır.

Damar teknolojisi, geleneksel PCD uç prosesiyle ulaşılması imkânsız olan takım geometrisinde büyük bir değişimi dikkate almaktadır. Ayrıca, bu teknoloji çok sayıda aynı hassaslıktaki deliği içeren kararlı uygulamalara yönelik daha az sert kurulumların yönetimini de sağlamaktadır.

PCD damarlı matkap normalde, CFRP’yi delerken performansı ve delik kalitesi tutarlılığını optimize eden otomatik bir kurulumun parçası olan bir çözüm için tasarlanmıştır. Benzersiz kenarı, sıkı giriş ve çıkış sınırlarını koruma yeteneğiyle birlikte daha yüksek kesme hızları için takviye edilmiş takım köşelerini içerebilir.

Ayrıca, bu matkaplar metallerle istiflenen CFRP için de tasarlanabilir. Bu matkaplar konsantre yüksek gerilim alanlarıyla başa çıkmak için konumlandırılmış mikro taşlamalarla birlikte sunulabilir. Bu, matkaba uzun bir takım ömrü boyunca daha da keskin ve hassas kalma yeteneği sağlar. Matkabın kenarı CFRP fiberlerini düşük baskı kuvvetinde keser, bu da istifli metalden çıkarken en az düzeyde fiber kopması, katmanlarına ayrılma ve çapak sağlar.

Sandvik Coromant CoroDrill 854® ve CoroDrill 856®

CoroDrill® 854, fazladan deliklerde yıpranma eğilimlerini en aza indirme özelliğiyle fiber bakımından zengin malzemeler için en iyisidir

CoroDrill 856® reçine bakımından zengin CFRP’leri delme konusunda uzmanlaşmıştır.

. . .

İçerik sadece atıfta bulunularak yayınlanabilir: Sivas İş Dünyası. Editöryal görüş, yazarın görüşüne aykırı olabilir.