Thermocalc Heaplamaları İle Çeliklerde Katılaşmanın Modellenmesi

Bilgisayar destekli hesaplamalar, modellemeler üzerine araştırmalar ve gelişmeler son

Bilgisayar destekli hesaplamalar, modellemeler üzerine araştırmalar ve gelişmeler son

Bilgisayar destekli hesaplamalar, modellemeler üzerine araştırmalar ve gelişmeler son on yıl içerisinde hız kazanmıştır. Termodinamik ve kinetik gibi kavramların kombinasyonu doğrultusunda yapılan modellemeler malzeme kompozisyonu, yapısı ve özelliklerinin tahmininde kolaylık sağlamakla birlikte araştırmacılara yeni bir bakış açısı sunmaktadır /1/.

ThermoCalc (Thermochemical Calculations) ile termodinamik hesaplamalar ve DICTRA (Diffusion Control Transformations) ile kinetik modellemeler, çok bileşenli alaşım sistemlerinin üretim prosesleri, ısıl işlemleri için sıcaklık ve zamanın seçilmesi, proseslemenin optimizasyonu gibi çoğu kavramın anlaşılmasında önemlilik arz etmektedir /2, 3/.

Çelik içerisinde katılaşma sürecinde arayer ve yeralan atomlarının dağılımı homojen olmayan bir şekilde gerçekleşebilir ve bunun bir sonucu olarak ikincil faz yapılarının oluşumunun yanısıra mekanik özellikleri negatif yönde etkileyen mikrogözeneklerin oluşumu da söz konusudur. Tüm bunlar denge dışı katılaşma nedeni ile meydana gelen mikrosegregasyonlardan kaynaklanmaktadır. Bu açıdan katılaşmanın termodinamik olarak modellenmesi çoğu oluşumun irdelenmesine olanak vermektedir /4/.

Denge veya denge dışı katılaşma sonrasında malzeme üzerine bir takım ısıl işlemler uygulanarak malzemenin mekanik özellikleri geliştirilebilir. Özellikle su verme ve sonrasında temperleme ısıl işlemi görmüş alaşımlı bir çelik için matriks içerisinde yer alan karbürlerin türü, miktarı, boyut, şekil ve yer dağılımı mekanik özellikler açısından son derece önemlidir. Şekil 1 de matriks içi ince karbür miktarı ile sertleştirme potansiyelinin ilişkisi çeşitli çelik türleri için verilmiştir /5/.

Şekil 1. Matriks için ince karbür miktarı ile matriks sertleştirme potansiyelinin ilişkisi.

2. DENEYSEL ÇALIŞMA

Deneysel çalışmada seçilen matriks ve alaşım karbür oluşturucu elementleri içeren kompozisyon ile birlikte bor katkısı Tablo 1’de verilmiştir. İlgili bor miktarı basamaklı olarak 0.25 miktarına kadar değiştirilmiştir. Bu kompozisyonlar doğrultusunda denge konumunda katılaşmayı hesaplayabilen Thermocalc programından yararlanılmıştır.

Tablo 1. Thermocalc hesaplamalarında kullanılan alaşım kompozisyonu.

C Si Mn Cr Mo Co V Nb B

0.25 0.10 0.10 1.5 0.5 4.5 0.10 0.05 0.03

Thermocalc uygulaması, belirli bir kompozisyon için termodinamik esaslara bağlı olarak denge konumunda seçilen malzemenin katılaşmasını termodinamik olarak simule edebilmektedir. Katılaşma sürecinde hem faz oluşumlarını gösterebilmekte, hem de oluşan faz/fazların miktarları ile denge kompozisyonlarının sıcaklık ile değişimi verilmektedir. Tablo 2 ise hesaplamada öngörülen fazlar ile hesaplamalar sonucu oluşan fazları liste halinde vermektedir. Söz konusu fazlar belirli konsantrasyonlarda alaşım elementi içermekte olup belirli sıcaklıklarda kararlı olarak bulunabilmektedir. Doğal olarak değişen sıcaklıkla fazların kararlılığı da değişmektedir.

Tablo 2. Thermocalc hesaplamalarından elde edilen veriler.

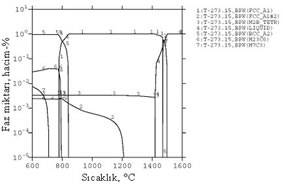

Şekil 2, Tablo 1’de sunulan kompozisyon doğrultusunda oluşan fazların sıcaklık-miktar ilişkisini göstermektedir. Şekilde 4 nolu eğri sıvı fazı ifade etmektedir. X-ekseninde verilen sıcaklık değeri dikkate alınacak olursa sıvı faz yaklaşık 1550 ºC ve üzeri sıcaklıklarda stabil konumda olup katılaşma 100 sıvı fazdan başlamaktadır. Bu durum söz konusu iken y eksenindeki 100 ifadesi 1’e, yani 100’e karşılık gelmektedir. 1550 ºC’de azalan sıcaklıkla birlikte hmk yapılı δ-Fe oluşmaktadır. Bunun yanında östenit (γ-Fe) fazı, sıvı + δ → γ türü bir peritektik reaksiyon göstererek 1400-1500 ºC arası sıcaklık aralığında oluşabilmektedir. 1420 ºC gibi bir sıcaklıkta ise birincil M2B fazı oluşmakta olup tüm kompozisyon içinde yaklaşık olarak 0.4 civarındadır ve bu kompozisyon azalan sıcaklıkla birlikte fark edilebilir bir değişim göstermemektedir. Bunun yanında 1210 ºC seviyesindeki sıcaklıkta interdendritik uzaylarda mevcut sıvıdan östenitin yanında ötektik MC tipi karbür fazı oluşmakta olup azalan sıcaklıkla birlikte başlangıç oluşum kompozisyonuna göre artış göstermektedir. Bu faz yaklaşık olarak 0.3 civarındadır. 850 ºC seviyesindeki sıcaklıklardan itibaren katı hal dönüşümleri başlamakta olup ferrit yapısı oluşmaktadır. Bu oluşumu takiben M23C6 tipi karbürler ise 800ºC’ oldukça yakın sıcaklıklarda oluşmakta ve oda sıcaklığına kadar azalan sıcaklıkla birlikte kompozisyonu artmakta olup 4 civarındadır. M7C3 tipi bir karbür ise 700ºC’e yakın sıcaklıklarda oluşmakta ve kompozisyon olarak 0.8 seviyesindedir. Tüm dönüşümler 600 ºC seviyesindeki sıcaklıkta tamamlanmakta olup oda sıcaklığında matriks içerisinde yaklaşık olarak 94.5 ferrit, 0.4 M2Bprimer, 0.3 MCprimer, 4 M23C6sekonder, 0.8M7C3sekonder yer alacaktır.

Şekil 2. Deneysel çalışmada seçilen bileşimde faz oluşumlarının miktar-sıcaklık ilişkisi.

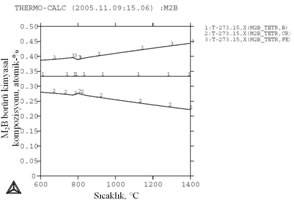

Şekil 3 katılaşmada yaklaşık 1420 ºC sıcaklıklarda oluşmaya başlayan M2B tipi borür yapısı için miktar-sıcaklık ilişkisini göstermektedir. Bu sıcaklıkta faz bileşimi yaklaşık olarak atom-33B, atom-23Cr ve atom-43Fe’den ibarettir. Bu konumda M2B için hesaplanan faz bileşimi M2B = (0.46Cr 0.86Fe)1.32B0.6 şeklindedir. Tüm dönüşümlerin bittiği sıcaklık olan 600 ºC seviyesinde ise faz miktarı atom- 32B, atom- 28Cr ve atom- 38Fe’dir. Bu durumda hesaplanan faz bileşimi ise M2B = (0.6Cr 0.8Fe)1.4B0.6 şeklindedir.

Şekil 3. M2B tipi borür içi yer alan elementlerin atomik- ile sıcaklık ilişkisi.

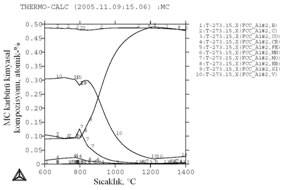

Şekil 4 ise MC tipi bir karbürün gerek oluşum sıcaklığı gerekse de dönüşümlerin tamamlandığı sıcaklıklarda bileşimsel olarak hesaplanmasına olanak veren miktar-sıcaklık ilişkisini göstermektedir. MC tipi bir karbür için oluşum sıcaklığı 1210 ºC seviye sıcaklıklardadır. Bu sıcaklıkta karbür içi elementleri göz önüne alacak olursak faz miktarı atomik- olarak 48C, 49Nb ve 3V şeklindedir. Bu sıcaklık için MC karbürüne ait hesaplanan faz bileşimi ise MC = (0.98Nb 0.06V)1.04C0.96’dır. Dönüşümlerin tamamlandığı sıcaklık olan 600 ºC sıcaklıkta ise faz miktarı atomik- olarak 48C, 8Nb, 3.1V, 1.1Mo ve 0.2Cr iken hesaplanan faz bileşimi MC = (0.16Nb 0.62V 0.22Mo 0.04Cr)1.04C0.96 şeklindedir. MC karbürleri için bu tür defekt yapıları doğaldır /5/.

Şekil 4. MC tipi karbür içi yer alan elementlerin atomik- ile sıcaklık ilişkisi.

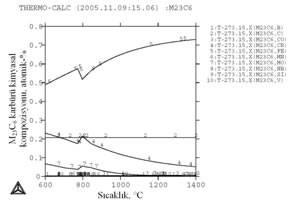

Şekil 5 ise ikincil olarak oluşan M23C6 tipi karbüre ait miktar-sıcaklık ilişkisini ortaya koymaktadır. Bu fazın oluşum başlangıç sıcaklığı 800 ºC sıcaklıklara yakın olmakla birlikte bu sıcaklıktaki faz miktarı atomik- olarak 21C, 5Mo, 22Cr ve 52Fe olup bu faza ait hesaplanan bileşim ise M23C6 = (1.45Mo 6.38Cr 15.1Fe)23C6 şeklindedir. Ancak tüm dönüşümlerin tamamlandığı 600 ºC sıcaklığında ise faza ait atomik- miktarı 21C, 7Mo, 23Cr ve 49Fe olup hesaplanan faz bileşimi ise M23C6 = (2.03Mo 6.67Cr 14.21Fe)23C6 şeklindedir.

Şekil 6 M7C3 tipi bir karbür için faz miktarı-sıcaklık ilişkisini göstermektedir. Oluşum sıcaklığı olan yaklaşık 700 ºC sıcaklıkta faz ait miktar atomik- olarak 30C, 34Fe, 34Cr ve 2Mo olup bu sıcaklıkta faza ait hesaplanan bileşim M7C3 = (3.4Fe 3.4Cr 0.2Mo)7C6 şeklindedir. Aynı fazın 600 ºC sıcaklıktaki faz miktarına atomik- olarak ele alacak olursak 30C, 29Fe, 39.5Cr ve 1.5Mo olup hesaplanan faz bileşimi M7C3 = (2.9Fe 3.95Cr 1.5Mo)7C6 şeklinde bulunabilmektedir.

Şekil 5. M23C6 tipi karbür içi yer alan elementlerin atomik- ile sıcaklık ilişkisi.

Şekil 6. M7C3 tipi karbür içi yer alan elementlerin atomik- ile sıcaklık ilişkisi.

Şekil 7’den de görüldüğü üzere krom ve demirce zengin olan M23C6 ile M7C3 tipi karbürler oda sıcaklığında karşılaştırılacak olursa M23C6 tipi karbür diğer karbüre kıyasla daha fazla bulunmaktadır.

Şekil 7. M23C6 ile M7C3 tipi karbür içi yer alan elementlerin atomik- ile sıcaklık ilişkisi.

5. SONUÇLAR & İRDELEME

Yapılan çalışmada hedef veri bir kompozisyondan yola çıkılarak katılaşma sonrasında yüksek sıcaklıktan oda sıcaklığına kadar gerçekleşeceği öngörülen tüm faz dönüşümlerini termodinamik hesaplamalar doğrultusunda açıklamaktır. Yapısal tüm dönüşümler, faz geçişleri, sıcaklığa bağlı olarak her bir faz içerisinde yeralan elementlerin miktarsal değişimi Thermocalc hesaplamaları ile belirlenmiştir.

Bu tür bir modelleme nihai mikroyapı bileşenlerin türü ve miktarı açısından önemlilik arz etmektedir. Elde edilen hesaplamalar doğrultusunda nihai yapıda bulunan fazların malzemenin mekanik, fiziksel ve kimyasal özelliklerine önemli bir etkisinin olacağı açıktır. Yapılan çalışmada matriks içerisinde 94.5 ferrit, 0.4 M2Bprimer, 0.3 MCprimer, 4 M23C6sekonder, 0.8M7C3sekonder oranlarında fazların yeralabileceği hesaplanmıştır. Özellikle karbürler ve borürler malzemenin mekanik özelliklerini doğrudan belirler. Bu yapıların uygulanan ısıl işlemler doğrultusunda çeliğe mekanik olarak daha da katkı sağlayacağı ise yapılan çoğu çalışmada üzerinde durulmuş bir gerçektir.

TEŞEKKÜR

Bu çalışma KOÜ Bilimsel Araştırmalar Şubesi Proje No. 2005-23, DPT Proje No. 2003K120790 ve TÜBiTAK (BOREN) Proje No. 105M343 ile desteklenmiştir. İlgili tüm kuruluşlara verdikleri destek nedeniyle teşekkürü borç biliriz.

6. KAYNAKLAR

[1] Thermo-Calc Software User’s Guide, Version Q, Thermo-Calc Software AB Stockholm Technology Park Björnnäsvägen 21 SE-113 47 Stockholm, Sweden, 2004

[2] D. Baldissin, M. Baricco, L. Battenzati, ‘Microstructures in Rapidly Solified AISI 304 Interpreted According to Phase Selection Theory’, Materials Science & Engineering, A 449-451, 2007, p. 999-1002

[3] Han S. Kim, Y. Kobayashi, K. Nagai ‘Simulation of the Influence of Phosphorus on the Prior Austenite Grain Size of High-Impurity Steels’, Acta Materialia 54, 2006, p. 2441-2449

[4] Jiří Buršik, Pavel Brož, Jiří Popovič, ‘Microstructure and Phase Equilibria in Ni-Al-Cr-Co Alloys’, Intermetallics, 14, 2006, p. 1257-1261

[5] Ş. Karagöz, H. -O. Andren

‘Secondary Hardening in High Speed Steels’,

Z. f. Metallkunde, 83, 1992, p. 386-394. [6] H. Atapek, ‘Zırh Çeliklerinin Fiziksel Metalurjik Esaslar Doğrultusunda Geliştirilmesi & Karakterizasyonu’, Yüksek Lisans Tezi, KOÜ-Fen Bilimleri Enstitüsü, 2006

ÖZGEÇMİŞ

Prof. Dr. Şadi KARAGÖZ

Eğitim Üniversite Tarih

Lisans Montanuniversitaet Leoben 1976

Y. Lisans Montanuniversitaet Leoben 1976

Doktora Montanuniversitaet Leoben 1982

1990 yılından itibaren Kocaeli Üniveritesi Mühendislik Fakültesi Metalurji & Malzeme Müh. Bölüm Başkanı olarak akademik çalışmalarına devam etmektedir.

Arş. Grv. Y. Müh. Hakan ATAPEK

Eğitim Üniversite Tarih

Lisans Kocaeli Üniversitesi 2003

Y. Lisans Kocaeli Üniversitesi 2006

Doktora Kocaeli Üniversitesi 2007-.....

2003 yılından itibaren Kocaeli Üniveritesi Mühendislik Fakültesi Metalurji & Malzeme Müh. Bölümü Üretim Metalurjisi Ana Bilim Dalında akademik çalışmalarına devam etmektedir.

Dr. Yüzbaşı Alpay YILMAZ

Eğitim Üniversite Tarih

Lisans İstanbul Teknik Üniversitesi 1996

Y. Lisans Kocaeli Üniversitesi 2002

Doktora Kocaeli Üniversitesi 2006

1999 yılından itibaren Türk Silahlı Kuvvetleri Kara Kuvvetleri Komutanlığına bağlı 7. Bakım Merkezinde Metalurji Mühendisi subay olarak çalışmaktadır.

. . .

İçerik sadece atıfta bulunularak yayınlanabilir: Sivas İş Dünyası. Editöryal görüş, yazarın görüşüne aykırı olabilir.