Yüksek Fırınlarda Pülerize Kömür Enjeksiyonu Konusunda Gelişmeler Ve Nümerik İncelemeler

Enerji ve endüstriyel uygulamalarda kömürün önemli bir rolü olduğu bilinmektedir

Enerji ve endüstriyel uygulamalarda kömürün önemli bir rolü olduğu bilinmektedir

Enerji ve endüstriyel uygulamalarda kömürün önemli bir rolü olduğu bilinmektedir. Örneğin 18.yüzyılda endüstri devrimi meydana geldiğinden beri kömür, buhar makinalarında güç üretiminde kullanılmaktadır. 19. yüzyıl sonlarında pülverize kömür, çimento endüstrisinde kurutma fırınlarında kullanılmaya başlamıştır. Günümüzde pülverize kömür, termik elektrik santralarında elektrik üretiminde yaygın olarak kullanılmaktadır. Aynı zamanda metalurji endüstrisinde metalleri arıtılmasında yaygın olarak kullanılmaktadır. Demir çelik üretimi göz önüne alındığında yüksek sıcaklıktaki kömür ürünü olan kok, yüksek fırında sıcak metalin içinde demir cevherlerinin reaksiyonuna yardımcı olur. Son yıllarda tüyerden pülverize kömür enjeksiyonu tekniği, kok üretiminin yerini alacak şekilde geliştirilmiştir. Eğer pülverize kömür enjeksiyon oranı

iyi ayarlanırsa yüksek fırının işletme maliyetini önemli ölçüde düşürebilir. Pülverize kömür yüksek fırında yakıta yardımcı olarak kullanılır ve işletme maliyetini düşüren bir değere sahiptir. Yine de yanma bölgesindeki tamamlanmamış yanmanın sebep olduğu yanmamış veya kalıntı karbon yüksek fırında birikecektir, bu da karbondioksit ve curufun reaksiyonu vasıtasıyla boşaltılacaktır. Eğer fırındaki karbonun birikme oranı boşaltılan orandan daha fazla ise sıcak fırının çalışma temposu düşecektir. Bu sonuçlar ileride yüksek fırının çalışmasını önleyecek bir basınç dalgalanmasına sebep olur. Sonuç olarak pülverize kömürün yanma oranının yükseltilmesi ve yanmamış karbonun birikiminin azaltılması yüksek fırının performansını dengede tutmaya yarayan metotlardan biridir. Pülverize kömürün enjeksiyonu işlemi yüksek fırının performansıyla oldukça ilgilidir. Bu çalışmanın amacı nümerik simülasyonlar (benzetimler) yoluyla bir yüksek fırında pülverize kömürün yanma karakteristiklerini incelemektir. Pülverize kömürün enjeksiyon şeklinin değiştirilmesi ile yüksek fırındaki pülverize kömürün yanma davranışları üzerindeki etkisi ele alınacaktır. Dahası elde edilen sonuçlar üzerinde pülverize kömür yanmasının düzeltilmesinde pratik bir strateji ortaya konacaktır.

Terimler

Ap Kömür partikülünün alanı

Cp Kömür partikülünün özgül ısısı

E Aktif enerji

h Konvektiv ısı transfer katsayısı

k Sürekli reaksiyon hızı veya türbülanslı kinetik enerji

mp Kömür partikülünün ağırlığı

t Zaman

Tp Kömür partikülünün sıcaklığı

T∞ Gaz sıcaklığı

xi Uzaysal koordinat

Y1, Y2 Düşük ve yüksek sıcaklıklarda yayılan uçucu maddenin kütle parçaları

ε Türbülanslı kinetik enerjinin dağılması

εp Kömür partikülünün dağılım gücü

µ Viskozite

σ Stefan-Boltzmann sabiti (= 5,67 . 10-8 W/m2 K4 )

f Yakıt (fuel)

o Oksitleyici

p Kömür partikülü

∞ Gaz fazı

2. Matematiksel formülasyon

2.1. Pülverize kömürün yanma işlemi

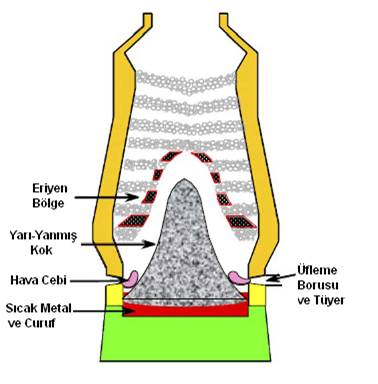

Şekil 1’de bir yüksek fırının iç yapısı şematik olarak gösterilmektedir. Bu çalışma üfleme borusu ve tüyer bölgelerinde pülverize kömürün yanması üzerine odaklanmıştır. Şekilde gösterildiği gibi kömür üfleme borusu içine enjekte edildiği zaman yüksek sıcaklıktaki bir çevreye girecektir. Bu yüzden, hızlı ısıtma, yüksek fırında kömürün ayrışma reaksiyonu, uçucu maddelerin oksitlenmesi, yanmamış kalıntı karbonun yanması ve karbonun gazlaşması tecrübe edilecektir. Ayrışma reaksiyonunu, kömürün yanmasının başlattığı bilinmektedir. Pülverize kömür yanmasının incelenmesinde en önemli şey, ayrışma reaksiyonu modelindeki parametrelerin belirlenmesidir. Böylece yapılan çalışmalarda, kömür partiküllerinin ilk kimyasal reaksiyonları test edilmiş olacak ve nümerik metotların geçerliliğini garanti edecek şekilde doğrulanmış olacaktır.

Şekil 1. Bir yüksek fırının iç yapısı.

2.2. Bir kömür partikülünün momentum ve enerji dengesi

Bir kömür partikülünün hareketi düşünüldüğünde, hareketin küresel veya Lagrange tipinde olduğu kabul edilir ve partikülün yörüngesi tek bir partikülün momentum denkleminin çözümüyle elde edilir. Yani momentumun değişim oranı partikülün dış kuvvetlerine eşittir. Çok küçük kömür partiküllerinin hesabı üzerine bir araştırma yapıldığında cismin ağırlık kuvvetinin ihmal edilmesi ve sadece sürüklenme kuvvetinin göz önünde bulundurulması uygundur. Sonuç olarak partikülün hareket denklemi şu şekilde ifade edilmiştir:

(1)

Enerji dengesi dikkate alındığında partikülün ısısı konveksiyon ve radyasyon ile taşınır. Böylece partikülün sıcaklığı aşağıdaki enerji denklemleri ile tanımlanabilir.

(2)

2.3.Kömür partikülünün ayrışma modeli

Bir kömür partikülünün ayrışma işlemi, ısıtma oranına, reaksiyon zamanına ve kömürün sınıfına bağlıdır. Isıtma işlemi fazla olduğu zaman kömürden uçucu maddelerin yayılması daha fazladır. Aşağıdaki denklemlerde iki paralel yanma reaksiyonu denklemi verilmiştir.

kömür (1-Y1) Karbon 1 + Uçucu madde ( düşük sıcaklık) (3)

kömür (1-Y2) Karbon 2 + Uçucu madde ( yüksek sıcaklık) (4)

kinetik reaksiyonlar şu şekilde yazılabilir.

; ; (5)

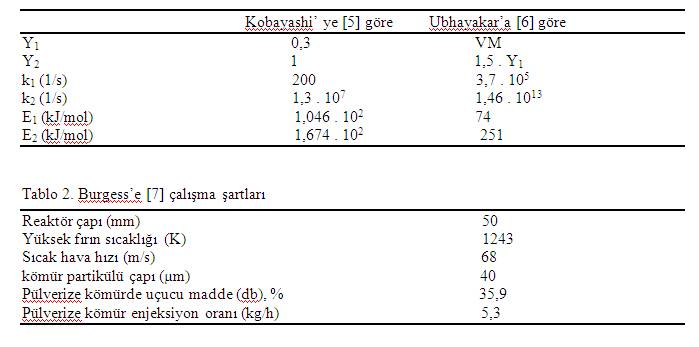

Burada V ve R uçucu maddenin kütle parçası ve gaz sabitidir. Y1, k1 , Y2 , k2 , E1 ve E2

parametreleri ayrışma işleminde hayati bir öneme sahiptirler. (Tablo 1)

Tablo 1: Pülverize kömürün ayrışma işleminde kullanılan parametreler

2.4. Türbülanslı yanma modeli

Gaz fazında akış hareketi hızlıdır. k-ε modeli türbülanslı yanma simülasyonuna uygulanmıştır. Pülverize kömür enjeksiyonu operasyonunda kömür partiküllerinden uçucu maddelerin salıverilmesini takiben oksijen, alev yayılması şeklinde uçucu maddenin etrafını kuşatacaktır. Bu gibi durumlarda, kütle parçası yoğunluk modeli reaksiyon olayına en uygun modeldir. Sistem için iki reaksiyon vardır. Yakıt ve oksitleyiciden ibaret pülverize kömür yanması yaklaşık olarak bulunabilir.

1 kg yakıt + i kg oksitleyici (1 + i ) kg ürün (6)

i katsayısı yakıt ve oksitleyici arasındaki stokiometrik dengeyi temsil eder. İletim türbülanslı olduğu zaman x parçasının transformasyonu aşağıdaki şekilde elde edilebilir.

X = Mf – M0 /i (7)

f karışım parçası şu şekilde tanımlanmıştır:

(8)

Burada Mf , M0 , Xf , X0 yakıtın ve oksitleyicinin kütle parçaları olarak kullanılır. Karışım parçası f, konservatif bir büyüklüktür ve hacim kontrol değeridir. (ortalama- zaman) ise f nin bir anlık konservatif denkleminin çözümü için hesaplanabilen bir değerdir.

(9)

Yukarıdaki denklemlerde ρ, µ, Xi ve Sm sırasıyla yoğunluk (gr/cm3), dinamik viskozite

(N s/m2), uzaysal koordinat, ve kömürün gaz fazına geçişinden kaynaklanan bir terimdir. σ1,

hesaplanabilir bir parametredir .Değeri 0,9 olarak verilmiştir [8].

Akışkan konsantrasyonunun değerinin karesi anlamına gelen g, aşağıdaki eşitlik yoluyla hesaplanabilir.

(10)

Burada Cg ve Cd sırasıyla 2,8 ve 2,0 olarak verilmiş hesaplanabilir parametrelerdir. Karışım parçası f’ ye göre her bir gaz türünün molar parçası, yoğunluğu ve hacim kontrolü için sıcaklığı hesaplanabilir.

3. Sonuçlar ve Tartışma

3.1. Parametre seçimi

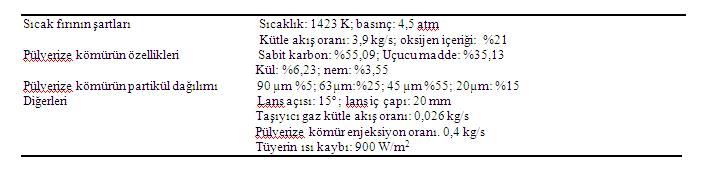

Tablo 3. Pülverize kömür enjeksiyonu için çalışma şartları (Çin Çelik Birliği)

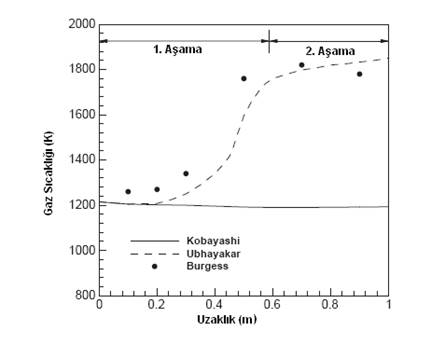

Yanma modelindeki parametrelerin doğru seçimi, önceki çalışmaların katkısı ile gerçekleştirilmiştir. Şu anda incelenmekte olan çalışma, Burgess’in [7] in deneysel verileri ile karşılaştırılmıştır (Tablo 1). Parametrelerin detayları Tablo 2’de verilmiştir. Üfleme borusu ve tüyerlerdeki sıcaklık dağılımı Şekil 2’de görülmektedir. Şekilde Kobayashi’ nin parametreleri kullanıldığı zaman sıcaklığın değişmez olduğu anlaşılmaktadır. Açıkçası sonuçlardan daha önemli olan ise deneysel ölçümler ile olan zıtlıktır. Ubhayakar’ın parametrelerine göre şekil 2’de görüldüğü gibi, incelenen sıcaklık dağılımları deneysel verilere yakındır. Deneysel veriler. ubhayakar’ın önerdiği parametreleri takip eder ve daha gerçekçi tahminlerdir. Bu yüzden bugünkü çalışmalarda bu parametreler geçerlidir.

Sıcaklık dağılımının incelenmesinde lans çıkışındaki mesafenin artması ile eğrinin düzgün bir artışla karakterize edilmesi dikkate değer. Bu profil iki bölüme ayrılabilir. Birinci aşamadaki hızlı yükseliş ve ikinci aşamadaki akış yönünde ilerleyen artış. İlk aşamadaki yükselmelerin sebebi oksijen ile uçucu maddelerin yayılarak yanmasıdır. ikinci aşamadaki yavaş artış karbon ve oksijen arasındaki reaksiyonun bir sonucudur. Pülverize kömür üfleme borusuna üflendikten sonra kimyasal reaksiyon önce gaz fazında yanma sonrada katı fazda oksitlenme ile yerine getirilir.

Şekil2. İki ayrışma modeli ve bir deneysel ölçüm arasındaki gaz sıcaklık dağılımının

mukayesesi.

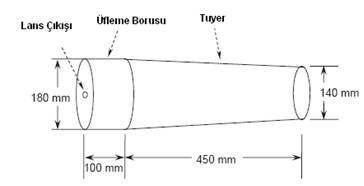

Şekil3. Üfleme borusu ve tüyerin bu çalışmadaki boyutları .

3.2. Enjeksiyon çeşidinin etkisi

İlk başlarda da bahsedildiği gibi sunulan çalışmada vurgulanan şey, üfleme borusu ve tüyerdeki pülverize kömürün yanma karakteristikleri üzerinedir. Farklı enjeksiyon çeşitleri ile pülverize kömürün yanma davranışlarını değerlendirmek için Tablo 3’de görülen fırının çalışma şartları model olarak kullanılmıştır. Bu bağlamda üfleme borusu ve tüyerin fiziksel geometrileri Şekil 3’de resimlendirilmiştir. Pülverize kömür yanmasında enjeksiyon şeklinin etkisi dikkate alınarak tek lanslı ve çift lanslıdan ibaret iki farklı durum, pülverize kömürün

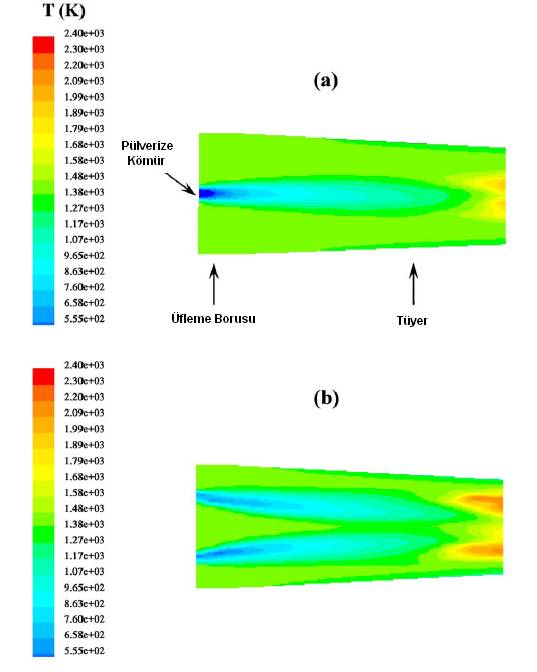

Şekil 5. a) Tek lans b) Çift lans çalışma durumunda üfleme borusu ve tüyeredeki izotermal

şekiller.

kütle akış oranı ve taşıyıcı gazın sabit olduğu durumda hesaplanmıştır. Buna göre lansların çapları tek lans ve çift lans olmaları durumunda sırasıyla 20 ve 14 mm’dir. Pülverize kömürün yanma verimliliğini gösteren yanma oranı aşağıdaki gibi tanımlanmıştır.

Yanma oranı () = . 100 (11)

Burada Me ve Mi sırasıyla tüyerin çıkışında pülverize kömürün ağırlık kaybı ve üfleme borusunun girişinde orijinal pülverize kömürün ağırlık kayıplarıdır.

Hesaplamalarda tek lansın çift lansa dönüştürülmesi ile yanma oranı 4,9 dan 12,2 ye yükselmiştir. Şekil 4’de tek ve çift lansın performansı ile ilgili olarak üfleme borusu ve tüyerdeki izotermal şekiller görülmektedir. Her iki durumda da pülverize kömür ve taşıyıcı gazın üfleme borusuna ilk girişi oda sıcaklığındadır. İzotermal şekiller karşılaştırıldığında sonraki ateşlemenin öncekinden daha erken meydana geldiği görülür. Bu da, çift lans kullanılmasının püskürtülen sıcak hava ve pülverize kömür arasındaki karışımı kolaylaştırabileceğini göstermektedir. Dolayısıyla tüyer çıkışındaki yanmamış karbon oluşumunu azaltır. Yukarıdaki sonuçlar, yüksek fırının performansı ile ilgili pratik bir görüş sağlamıştır. Simulasyonların temelinde, önceden tek lans kullanılan bir yüksek fırına, yeniden çift lans dizayn edilmesi düşüncesi vardır.

İki farklı enjeksiyon şeklinin kullanılması ile pülverize kömürün yanma karakteristikleri incelenmiştir. Nümerik çözümler, pülverize kömür enjeksiyonunda çift lans kullanımının çok daha üstün bir yanma sağladığını açıklamıştır. Çift lanslı enjeksiyonun bu özelliği, yakıtın daha erken tutuşması sonucu, pülverize kömür ve püskürtülen sıcak hava arasındaki karışıma yardımcı olmuştur. Sonuç olarak pülverize kömürün pratikteki enjeksiyon oranı 110 kg/tHM den 153 kg/tHM (ton of hot metal) a 40 civarında yükseltilmiştir. Bu sebeple yüksek fırının işletme maliyetinin azaltılması başarılmıştır. Kısacası nümerik çalışmalar yüksek fırının performansının pratik olarak iyileştirilmesinde fayda sağlamıştır.

Kaynaklar

[1] S.W. Du, W.H. Chen, Numerical prediction and practical improvement of pulverized

coal combustion in blast furnace, International Communications in Heat and Mass

Transfer 33 (2006) 327-334.

[2] S.W. Du, W.H. Chen, J. Lucas, Performances of pulverized coal injection in blowpipe

and tuyere and various operational conditions, Enerji Conversion and Management

48 (2007) 2069-2076.

[3] C.W. Chen, Numerical analysis fort he muli-phase flow of pulverized coal injection

inside blast furnace tuyere, Applied Mathematical Modelling 29 (2005) 871-884.

[4] J.G. Mathieson, J.S. Trueove, H. Rogers, Toward an understanding of coal combustion

in blast furnace tuyere injection, Fuel 84 (2005) 1229-1237.

[5] H. Kobayashi, J.B. Howard, A.F. Sarofim, Coal devolatilization at high temperature,

Proceedings of the Combustion Institute 16 (1976) 411-425.

[6] K. Ubhayakar, D.B. Stickler, C.W.V. Rosenberg, R. Ganon, Rapid devolatilization of

pulverized coal in hot combustion gases, Proceedings of the Combustion Institute

16 (1976) 427-436.

[7] J.M. Burgess, A.S. Jamaluddin, M.J. McCarthy, J.G. Mathieson, M. Nomura,

J.S. Truelove, F. wall, Pulverized coal ignition and combustion in the blast furnace

tuyere zone, Joint Symposium of ISIJ and AIMM, Tokyo, Japan, 1983, pp.129-141.

[8] L. Zhou, Theory and Numerical Modelling of Turbulent Gas Particle Flows and

Combusti

. . .

İçerik sadece atıfta bulunularak yayınlanabilir: Sivas İş Dünyası. Editöryal görüş, yazarın görüşüne aykırı olabilir.