Direkt İndirgeme Prosesleriİ

Günümüzde çelik eldesi için gerekli demir üretiminin tartışmasız en önemli yöntemi, halen Dünya pik

Günümüzde çelik eldesi için gerekli demir üretiminin tartışmasız en önemli yöntemi, halen Dünya pik

Günümüzde çelik eldesi için gerekli demir üretiminin tartışmasız en önemli yöntemi, halen Dünya pik demir üretiminin 95’ini karşılayan ve indirgen olarak metalürjik kok kullanılan yüksek fırın yöntemidir. Bu yolla demir oksitlerden metalik demir üretimi, aynı zamanda çelik üretiminin en yüksek sermaye gerektiren, en enerji yoğun adımını oluşturmaktadır. Modern yüksek fırınların ulaştığı kapasite ve yüksek verimlilik bu yöntemin belirleyici rolünün öngörülebilir bir gelecekte devam edeceğini ortaya koymakla birlikte, koklaşabilir kömür fiyatlarının yüksekliği ve kaynakların giderek sınırlı hale gelmesi, sinterleme ve koklaştırma tesislerinin yarattığı çevresel sorunlar, yüksek fırın işletmelerinin sadece yüksek kapasitelerde ekonomik olması ve çok yüksek sermayeye gereksinim göstermesi yeni yüksek fırın tesislerinin kurulmasını güçleştirmiştir. Nitekim yakın bir gelecekte gelişmiş ülkelerde yüksek fırın yöntemine dayanan üretim tesisi kurulması beklenmemektedir.[1] Bu durum sektörü daha az sermaye gerektiren ve koklaşabilir kömüre gereksinim duymayan alternatif metalik demir üretim yöntemleri arayışına itmiştir.

Alternatif metalik demir üretim yöntemleri, proses ürününe göre, Ergitmeli İndirgeme Prosesleri ve Doğrudan/Direkt İndirgeme Prosesleri (DR-Direct Reduction, Sünger Demir Üretim Prosesleri) olmak üzere sınıflandırılabilmektedir. Buna göre katı halde metalik demir üretimi sağlayan prosesler; direkt indirgeme prosesleri (Direct Reduction Processes), sıcak (sıvı) metal üretimi sağlayan prosesler; ergitmeli indirgeme prosesleri olarak adlandırılır. Doğrudan indirgeme (sünger demir üretim) prosesleri, ergitmeli indirgeme proseslerine göre, daha yaygın ticari uygulama düzeyine ulaşmış ve günümüzde en gelişmiş alternatif üretim yöntemleri olarak kabul görür hale gelmiştir.[2]

2. DEMİR OKSİTLERİN DİREKT İNDİRGENMESİ

Demir cevherinden erime noktasının altında oksijen uzaklaştırılması suretiyle yüksek oranda (>92) metalik demir içeren katı bir ürünün (DRI, direct reduced iron, direkt indirgenmiş demir veya sponge iron, sünger demir) elde edilmesini sağlayan yöntemler “Direkt İndirgeme Prosesleri” (DR Prosesleri) olarak adlandırılmıştır. Elde edilen katı ürüne, süngerimsi bir görünüm arzeden yüksek orandaki gözenekliliğinden dolayı “Sünger Demir” (sponge iron) ismi de verilmektedir. Bu nedenle direkt indirgeme prosesleri aynı zamanda “Sünger Demir Üretim Prosesleri” olarak da adlandırılır.

Direkt indirgeme proseslerini önemli kılan başlıca avantajlar ; yüksek fırına göre düşük yatırım giderleri, hem parça , hem de toz cevher ve kömürün bir ön işleme ihtiyaç duyulmaksızın kullanılmasına imkan vermeleri nedeniyle daha esnek olmaları , SOx, NOx, CO2, toz partikülleri ve koklaştırma gazı emisyonlarının düşük olması dolayısıyla minimum çevresel yük oluşturmaları olarak sayılabilir. [3-7] Ayrıca elde edilen ürün, ister kömürden ister doğal gazdan elde edilmiş olsun , indirgeme gazının temiz bileşiminden dolayı, çelik üretiminde kullanılan hurda demire ve yüksek fırından elde edilen pik demire göre Cu, Mo, Sn, Ni, Cr gibi eser elementleri ve özellikle metalik olmayan kirlilikleri hemen hemen yok denecek seviyede az miktarda içermektedir.Yapıda bulunan karbon ise kontrol edilebilir miktarlarda ve başlıca (Fe3C) formundadır. [8,9]

Sünger demir (DRI), başlıca ark fırınlarında (EAF- electric arc furnace) çelik üretiminin hammaddesi olarak, genelde hurda demir ile birlikte kullanılır. Tekrar oksitlenmesi engellenmek koşuluyla yakın nakliye ve ticareti yapılabilir. HBI (hot briquetted iron-sıcak briketlenmiş demir) formu ile denizaşırı nakliyeye uygun hale getirilebilir. Günümüzde, DRI’in yüksek kalite çelik imalatında aranan şarj materyalleri haline geldiğini belirtmek mümkündür.

Direkt indirgeme proseslerinin bugünkü haline ulaşması, oldukça uzun sayılabilen bir süreç izlemiştir. 1950’li yıllarda ilk endüstriyel uygulamalarına başlanan DR proseslerinin pek çoğu, laboratuar yada pilot tesis ölçeğinde denendikten sonra teknik yada ekonomik olarak yetersiz olduklarından terkedilmiştir. Hatta endüstriyel olarak tam ölçekte çalışma imkanı bulabilenlerden bir kısmı bile, belli bir süre sonra arzu edilen teknik yada ekonomik parametreleri karşılayamadığı için uygulamadan kaldırılmıştır.

Günümüzde ticari olarak faaliyet gösteren direkt indirgeme yöntemleri, indirgeyici ortamın kaynağına göre, doğal gaz kaynaklı direkt indirgeme prosesleri, kömür kaynaklı direkt indirgeme prosesleri ve plazma uygulanmasına dayanan direkt indirgeme prosesleri olmak üzere, üç gruba ayrılmıştır.[10] Plazma teknolojilerinin direkt indirgenmiş demir üretimine uygulanması gelişme aşamasında ve henüz ticari ölçekte başarıya ulaşmamış olması nedeniyle bu çalışmada dikkate alınmamıştır. Doğal gaz (veya metan), hidrojen veya karbon monoksid gibi gazları yakıt ve indirgen olarak kullanan prosesler doğal gaz kaynaklı direkt indirgeme; kömür veya kömür gazifikasyon ürünlerini yakıt ve indirgen olarak kullanan prosesler kömür kaynaklı prosesler olarak adlandırılmıştır. Gerek doğal gaz, gerekse kömür kaynaklı proseslerde, oluşan temel reaksiyonlar aynı olup Şekil 1’de verilmiştir. Reaktördeki şartlara bağlı olarak, son grupta verilen karburizasyon reaksiyonları da gerçekleşebilmekte, ve hatta bazı üreticiler müşteri isteğine bağlı olarak belli oranda karbon içeren ürünler sunabilmektedir.

Doğal gaz veya kömür kaynaklı proseslerde indirgeme işlemleri için çok farklı sistem veya reaktörler kullanılabilmektedir. Ticari olarak başarıya ulaşmış direkt indirgeme proseslerinde kullanılan başlıca reaktör tiplerinin, doğal gaz kaynaklı prosesler için dikey şaft fırın (vertical shaft furnace), retort kesikli fırın (retort (batch) furnace) ve akışkan yatak reaktörler (fluidized bed reactor) olduğu görülmektedir. Buna karşılık, kömür kaynaklı proseslerde dikey şaft fırınları ve akışkan yatak reaktörleri yanısıra, döner fırın (rotary kiln), döner ocaklı fırın (rotary hearth furnace) ve çok kademeli ocaklı fırınlar kullanılabilmektedir. Anılan bu raektörleri içeren temel prosesleri aşağıdaki gibi özetlemek mümkündür.

2.1 Direkt İndirgeme Reaktörleri

2.1.1 Dikey Şaft Fırınlar

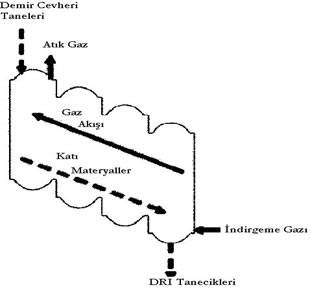

Dikey şaft fırınlar doğal gaz ve kömür kaynaklı proseslerin her ikisinde de uygulanabilir. Demir oksit besleme üstten verilerek,karşı akım prensibine göre gaz ile teması sağlanır.

Şekil 1.DRI İndirgenme ve Karburizasyon Reaksiyonları

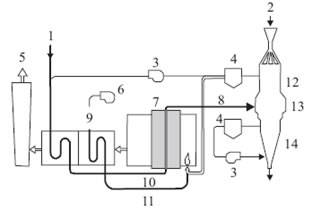

Böylelikle oldukça yüksek verimde ısı transferi de gerçekleştirilmiş olur. Demir oksit besleme pelet, parça halde veya bunların bir karışımı olabilmektedir. Dikey şaft fırın kullanan bir direkt indirgeme prosesi şematik olarak Şekil 2’de gösterilmiştir. [11-12]

2.1.2 Retort Kesikli Fırınlar

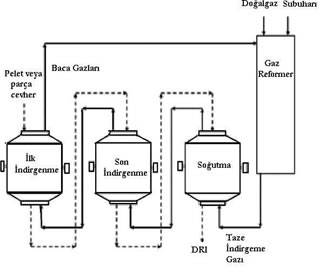

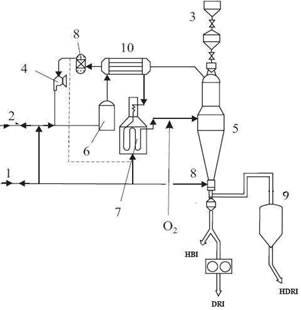

Retort indirgeme reaktörleri doğal gaz kaynaklı DR proseslerinde kullanılır, dikey şaft fırına benzer şekilde çalışır. Bu proseslerde, demir cevheri seri haldeki sabit yatak reaktörlerine yüklenir ve indirgen gaz karışımı ters yönde bir reaktörden diğerine, arada ısıtılarak gönderilir. Aynı zamanda soğutma görevi de gören son reaktöre taze indirgeyici gaz verilir ve son indirgeme ve karburizasyon işlemi gerçekleştirilir. İndirgen gazın her bir reaktöre üstten veya alttan verilmesi mümkündür. Genellikle gazın giriş bölgesinde reaksiyon hızlı, çıkış bölgesinde yavaş olur ve bu yüzden fırında homojen bir katı ürün kazanılması oldukça zordur. Seri halde reaktörlerden oluşmuş böyle bir proses şematik olarak Şekil 3’de gösterilmiştir. [2]

2.1.3 Akışkan Yatak Reaktörleri

Akışkan yatak reaktörleri doğal gaz kaynaklı proseslerde kullanılabileceği gibi, kömür gazifikasyonuna dayanan kömür esaslı proseslerde de uygulanabilir. Bu tip reaktörleri kullanmanın en önemli avantajı, aglomerasyon veya sinterleme işlemine gerek olmaksızın ince tanecik halindeki cevherlerin indirgenmesine imkan vermesidir. Küçük taneciklerin yüksek yüzey alanı sağlaması nedeniyle reaksiyon, sabit yataklı reaktörlere göre çok daha hızlı gerçekleşir. Katı ve akışkan ters akım prensibine göre temas ettirilir ve iyi bir karıştırma sonucu yüksek bir ısı ve kütle transferi ile birlikte yüksek bir kimyasal verim sağlanır.

Şekil 2. Dikey Şaft Fırın İndirgeme Prosesi Akım Şeması

Ticari ölçekte genellikle yüksek basınçta çalışılır. Taneciklerin sıcaklığa bağlı olarak sinterleşme riski taşıması bu tür reaktörlerin en büyük dezavantajı olarak dikkat çekmektedir. Tipik bir akışkan yatak reaktörlü proses şematik olarak Şekil 4’de gösterilmiştir. [10]

Şekil 3. Retort Kesikli Fırın İndirgeme Prosesi Akım Şeması

2.1.4 Döner Fırınlar

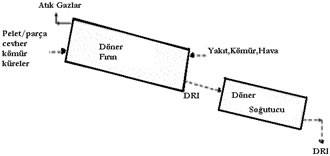

İç yüzeyleri refrakter malzeme ile kaplanmış, hafif eğimli silindirlerden oluşmuş döner fırınlar kömür kaynaklı

indirgeme proseslerinde kullanılır. Beslemeye pelet veya parça şeklindeki demir oksit ve kömür ayrı ayrı verilebileceği gibi yeşil pelet (green pellet) olarak bir arada da verilebilmektedir. İndirgen gaz (CO) ortama sınırlı hava

verilmesi ile sağlanmakta ve indirgen gaz oluşumu ve indirgenme reaksiyonları fırında aynı anda gerçekleşmektedir. Kömürün kısmi oksidasyonu aynı zamanda gerekli fırın sıcaklığını da sağlamaktadır. Şekil 5’de gösterildiği gibi, fırını terk eden ürünler bir döner soğutucuda soğutularak alınmaktadır.

Şekil 4. Akışkan Yatak Reaktör İndirgeme Prosesi Akım Şeması

2.1.5 Döner Ocaklı Fırınlar

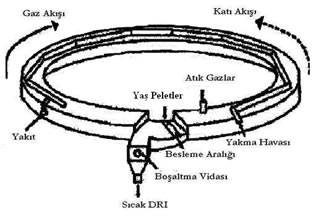

Döner ocaklı fırınlar kömür kaynaklı direkt indirgeme proseslerinde kullanılır. Fırın ön ısıtma bölgesi, ilk indirgeme bölgesi, son indirgeme bölgesi ve soğutma

bölgesi gibi farklı bölgelerden oluşmuştur ve sıcaklık, gaz akışı ve gaz bileşiminin kontrolu ile her bölge için uygun şartlar sağlanır. [13] Besleme olarak pelet, parça cevher, kömür ve yaş pelet (green pellet) kullanılabilir.

Şekil 5. Döner Fırın İndirgeme Prosesi Akım Şeması

İndirgen gaz üretimi ve indirgenme reaksiyonları aynı anda gerçekleşir ve fırının ters yönde dönmesi gaz ve katının ters akım prensibine göre temasını sağlar. Ocaktaki katı tabaka yüksekliği fırındaki indirgenme verimini etkiler ve katı yüksekliği azaldıkça daha yüksek verim ve homojen ürün elde edilir. Dolayısıyla proses kapasitesi fırının mevcut ocak alanı büyüklüğüne bağlıdır. Gerekli enerji, fırın duvarlarına yerleştirilmiş brülörlerde pulverize kömür, doğal gaz veya sıvı yakıtın sınırlı miktarda hava ile yakılması ile sağlanır. Hava miktarının sınırlı olması indirgen atmosferi sağlar. Döner ocaklı fırın indirgeme prosesi şematik olarak Şekil 6’da gösterilmiştir.[14-15]

Direkt indirgeme proseslerinin işletmeye geçtiği 50’li yıllardan günümüze kadar ticari ölçekte işletme faaliyeti sürdürmüş veya sürdürmekte olan çeşitli doğal gaz ve kömür kaynaklı proseslerin kullanılan reaktör tiplerine göre sınıflandırılmaları Tablo 1 ve Tablo 2’de verilmiştir.

Şekil 6. Döner Ocaklı Fırın İndirgeme Prosesi Akım Şeması

Tablo 1 ve Tablo 2’den direkt indirgeme proseslerinde dikey şaft fırın, döner fırın, akışkan yatak ve döner ocaklı fırın tipi reaktörlerin daha başarılı sonuç verdiği ve yaygın olarak kullanıldığı anlaşılmaktadır.

Tablo 1. Doğal Gaz Kaynaklı Direkt İndirgeme Prosesleri

Dikey Shaft

Fırın Retort Kesikli

Fırın Akışkan Yatak Reaktörü

Midrex Hyl I ve Hyl II FIOR

Armco Finmet

Hyl III ve IV Circored

Arex H-Iron

Purofer HIB Proses

Iron Carbide

Dikey şaft fırın kullanan doğal gaz kaynaklı Midrex ve Hyl prosesleri fırın kapasitelerindeki artış ve gerçekleştirilen teknolojik gelişmeler sonucu çok daha ekonomik ve güvenilir hale gelmiştir. Küçük taneciklerin doğrudan indirgenmesini mümkün kılan akışkan yatak prosesleri ise, akışkan yatak teknolojilerinde karşılaşılan problemler nedeniyle yeterli gelişme sağlayamamıştır. Buna karşılık, çok kademeli akışkan yatak düzenlemesi ile işletme verimi önemli ölçüde artırılmıştır. Döner fırın ve döner ocaklı fırın kullanan kömür kaynaklı prosesler ise giderek daha yaygın uygulama alanı bulmaktadır.[16]

3. DÜNYA SÜNGER DEMİR (DRI) ÜRETİMİ

Tablo 3’de Dünya sünger demir (DRI) üretiminin yıllara göre değişimi verilmiştir. 1970 yılında 0.8 milyon ton olan

yıllık üretim 2006 yılında 59.79 milyon ton’a ulaşmıştır.[17,18] Tablo 3’te üretimin ucuz enerji kaynağına sahip ülkelerde yoğunlaştığı görülmektedir. [18] Direkt indirgeme prosesleri enerji kaynakları pahalı ve sınırlı olan gelişmiş ülkelerde şu ana kadar başarı şansı bulamamıştır. Başlıca üretim bölgeleri 2005 yılı itibariyle, Venezuela başta olmak üzere 13.3 milyon ton ile Güney Amerika; 11.3 milyon ton ile İran ve Suudi Arabistanın başı çektiği Orta Doğu; 10.6 milyon tonu Hindistan tarafından olmak üzere 13.9 milyon ton ile Asya olmuştur. Mısır, Güney Afrika ve Libya’dan oluşan Afrika grubu 6.4 milyon ton, Meksika 6.0 milyon ton ve Rusya 3.3 milyon ton üretim gerçekleştirmiştir. Burada en dikkat çekici ülke Hindistan olmuştur. Hindistan’ın son yıllarda sünger demir üretimine büyük önem verdiği, bu sektörde Dünya’da söz sahibi olma yolunda bilinçli politikalar izlediği ve sünger demirin, hurda demir gibi uluslararası düzeyde ticari bir ürün olarak değer kazanması ve işlem görmesi yönünde gayret sarfettiği anlaşılmaktadır. Hindistan’da kapasiteleri 10 bin ton/yıl civarına kadar düşebilen döner fırınla çalışan yüzlerce sünger demir üreten işletme mevcuttur. [17]

Tablo 2. Kömür Kaynaklı Direkt İndirgeme Prosesleri

Döner Fırın Döner Ocaklı Fırın Akışkan Yatak Reaktörü Dikey Şaft

Fırın

(Kesikli)

SL/RN Inmetco Cirofer Kinglor.Metor

Krupp.CODIR Fastmet Hoganas

DRC Sidcomet

ACCAR/OSIL Comet

TISCO (TDR) IDI

Krupp-Renn ITMk3

LS-RIOR DRYIron

Jindal

SIIL

4. BAŞLICA DİREKT İNDİRGEME PROSESLERİ

Dünya sünger demir üretiminin proseslere göre dağılımı Tablo 4’de verilmiştir[8]. Üretimde söz sahibi olan ilk üç proses doğal gaz kaynaklı MİDREX, HYL ve FINMET prosesleridir. 2006 yılı verilerine göre, Dünya sünger demir üretiminin 59.7’si MIDREX Prosesi, 18.4’ü HYL Prosesi ve 2.2’si FINMET prosesi ile gerçekleştirilmiştir.[17] Döner fırın ve döner ocaklı fırın kullanan kömür kaynaklı indirgeme proseslerinin payı ise 19.7 olmuştur. Bu prosesler içinde üretim payı en yüksek olanlar bir döner fırın prosesi olan SL/RN ve döner ocaklı fırın prosesi olan FASTMET prosesleridir. Bunları Hindistan’da üretim gerçekleştiren irili ufaklı bir çok proses (JINDAL , POPURI, SIIL) takip etmektedir.

4.1. Doğalgaz Kaynaklı Direkt İndirgeme Prosesleri

4.1.1 MİDREX Prosesi

Midrex (Midland Ross Experimental) prosesi , üretim miktarlarından da anlaşılacağı üzere Dünya DRI üretiminde kullanılan en başarılı ve yaygın prosestir. İlk ticari Midrex tesisi, her birinin kapasitesi yıllık 150 000 ton olan 3,7 m çapında iki şaft fırını ile Oregon Steel Mills (ABD) 1969 yılında faaliyete başlamıştır. Kapasite, verim, enerji tüketimi, hammadde, ürün formu ve indirgeyici esnekliği konularında halen sürdürülen teknoloji geliştirme çalışmaları ve 40’ ın üzerinde patentle desteklenen proses, ticari sahada 1987 yılından itibaren her yıl DRI üretiminin 60’lık kısmını gerçekleştirir hale gelmiştir. Bugün, yaklaşık 21 ülkedeki 63 kadar (yapımı devam edenlerle birlikte) tesiste DRI/HBI/HDRI üretimi yapmaktadır. Tüm tesislerdeki üniteler standart 6,65 m çaplı şaft fırını, reformer ve yardımcı ekipmanları içeren modüllerden meydana gelmiş olup yıllık minimum 1,5 milyon ton kapasite ile çalışabilmektedir.[19] Proses; gazın önısıtılması, doğalgaz reformingi ve demir cevherinin direkt indirgenmesi olmak üzere üç ana işlemden oluşur.

Tablo 3. Dünya Sünger Demir (DRI) Üretimi, Milyon Ton

Ülke 1999 2000 2001 2002 2003 2004 2005

Almanya 0.4 0.5 0.2 0.5 0.6 0.6 0.4

İsviçre 0.1 0.1 0.1 0.1 0.1 0.1 0.1

Avrupa Birliği (15) 0.5 0.5

0.3 0.7 0.7 0.7 0.6

Rusya 1.9 1.9 2.5 2.9 2.9 3.1 3.3

CIS 1.9 1.9 2.5 2.9 2.9 3.1 3.3

Kanada 0.9 1.1 0.0 0.2 0.5 1.1 0.6

Meksika 6.1 5.6 3.7 4.7 5.5 6.3 6.0

Amerika 1.7 1.6 0.1 0.5 0.2 0.2 0.2

NAFTA 8.7 8.3 3.8 5.4 6.2 7.6 6.8

Arjantin 1.0 1.4 1.3 1.5 1.7 1.8 1.8

Brezilya 0.4 0.4 0.3 0.4 0.4 0.4 0.4

Peru 0.0 0.1 0.1 0.0 0.1 0.1 0.1

Trinidat ve Tobago 1.4 1.5 2.0 2.3 2.2 2.2 2.1

Venezuela 5.1 6.4 5.5 6.8 6.6 7.8 8.9

Güney Amerika 7.9 9.8 9.2 11.0 11.0 12.3 13.3

Mısır 1.7 2.1 2.4 2.5 2.9 3.0 2.9

Libya 1.3 1.5 1.1 1.2 1.3 1.6 1.7

Güney Afrika 1.3 1.5 1.6 1.7 1.5 1.6 1.8

Afrika 4.2 5.1 5.0 5.4 5.7 6.2 6.4

İran 4.0 4.5 5.0 5.3 5.0 6.4 6.9

Katar 0.7 0.6 0.7 0.8 0.B 0.8 0.8

Suudi Arabistan 2.3 3.1 2.9 3.3 3.3 3.4 3.6

Orta Doğu 7.0 8.2 8.6 9.3 9.1 10.7 11.3

Çin 0.1 0.1 0.1 0.2 0.3 0.4 0.5

Hindistan 5.3 5.5 5.7 5.7 7.1 9.1 10.6

Endonezya 1.7 1.7 1.5 1.4 1.2 1.4 1.4

Malezya 1.0 1.2 10 1.1 1.6 1.7 1.4

Asya 8.1 8.6 8.4 8.5 10.2 12.7 13.9

Avustralya 0.3 0.3 1.4 1.0 2.0 0.7 0.7

Okyanusya 0.3 0.3 1.4 1.0 2.0 0.7 0.7

Dünya

38.7 42.9 39,2 44,2 47,8 54,1 56,2

Tablo 4. Başlıca Ticari DRI Üretim Prosesleri

PROSES

Ünite Adeti

Ürün İlk İşletmeye Alınma Yılı Kapasite

(milyon ton/yıl)

MIDREX 60 DRI/HBI 1971 29,704

HYL I - HYL III 28 DRI/HBI 1978 15,965

FINMET 8 HBI 1999 4,400

SL/RN 21 DRI 1973 1,830

Jindal 10 DRI 1993 1,260

POPURI 6 DRI 1991 1,020

Iron carbide 3 DRI 1994 0,960

DRC 5 DRI 1983 0,630

Codir 4 DRI 1973 0,520

Circored 1 HBI 1999 0,500

Iron Dynamics 1 DRI 1998 0,500

SIIL 11 DRI 1992 0,380

Bu işlemlerin gerçekleştiği birimler ; ön ısıtıcı, reformer ve şaft fırınıdır. Isı ekonomisi sağlayan sistemler ve oluşan ürünün cinsine göre sıcak briketleme üniteleri yan tesisler olarak sayılabilir. Tipik bir proses şeması Şekil 7’de verilmiştir.[8]

Fırın şarjını, parça veya pelet haldeki demir cevheri veya bu ikisinin karşımı oluşturur. Parça cevher oranının genelde minimum 50 olması arzu edilir. Bazen verimi artırmak amacıyla şarjın en fazla 10’u kadar toz cevher de katılabilir.[8] Fırın şarjı hareketli yatak reaktörde ağırlığının etkisi ile aşağı doğru hareket ederken 1.5 atm basınçta karşı akımla geçen, hidrojen ve karbon monoksitce zengin reformer gazı ile temas ederek indirgenme sağlanır. Elde edilen indirgenmiş demir soğutulduktan sonra şaft fırınının alt kısmındaki gazlarla karbonize edilerek soğuk DRI ürünleri üretimi gerçekleştirilir. Reformer verimini artırmak ve enerji ekonomisi sağlamak amacıyla fırını terk eden gaza

geri döngü yaptırılarak taze doğalgazla karıştırılır.

Şekil 7. MIDREX Prosesi Akım Şeması

1-doğalgaz 2-demir cevheri 3-kompresör 4-yıkayıcı 5-çıkış gazı 6-hava körüğü 7-gaz reformer 8-indirgeme gazı 9-ısı değiştirici 10-reformer gazı 11-yakma havası 12-indirgenme bölgesi 13-şaft fırın 14-soğutma bölgesi

Oluşan reformer gazı 90-92 arasında H2-CO karışımı içerir. Midrex prosesini tercih edilen kullanışlı bir proses yapan faktörleri aşağıdaki gibi sıralamak mümkündür.

• Şaft fırınının demir cevheri ile tamamen doldurulmuş olması volumetrik verimin yüksek olmasını sağlarken, hareketli yatak reaktör cevherin aynı sıcaklık profili, kalma zamanı ve gaz bileşimi ile işlem görmesini gerçekleştirir.

• Katı-akışkan ters akımı reaksiyonlar için yüksek bir itici güç oluşturur.

• Temiz enerji kaynağı olan doğalgaz kullanılmış ve geri döngü sistemleri ile prosesin termal etkinliği artırılmıştır. (Ton DRI başına 3 Gcal olan enerji gereksinimi , bazı işletmelerde etkin ısı dönüşümü sayesinde 2,3 Gcal/ ton DRI’ nın altına çekilebilmiştir.)

• Dünyanın değişik bölgelerinde bulunan ünitelerde, 50 kadar farklı türde demir cevheri, değişebilen pelet /parça cevher oranlarında işlenebilmektedir. İndirgeme gazı bileşiminin de H2/CO oranı 0,5-3,5 aralığında değişebilmesi hammadde esnekliğini açısından önemli bir avantaj oluşturur.

• Ürün yelpazesi; soğuk DRI, sıcak DRI, HBI ve HDRI (hot discharged DRI) şeklindedir. Son ürün, çelik üreticilerinin de tercihi yönünde elektrik tasarrufu ve etkinlik açısından elektrik ark fırınına sıcak malzeme yükleme imkanı vermektedir. (HOTLINK prosesi) [19]

4.1.2 HYL Prosesi

HYL Prosesi ilk kez 1957 yılında Hylsa Mexico’da, refrakter kaplı bir sabit yatak ünitesinde (retort) parça yada pelet haldeki cevherin, katalitik metan krakingi ile elde edilen CO ve H2 karışımı ile indirgenmesi suretiyle endüstriyel ölçekte işletmeye girmiştir.(HYL1). Daha sonraları modifiye edilen proses HYL II olarak uygulanmaya devam etmiş ve değişik ülkelerde kurulan 22 ünitede yıllık 9 milyon ton DRI üretime ulaşmıştır. Ancak prosesin kesikli yapısı, DRI piyasasında rekabet gücünü azalttığı için 1967 yılında sürekli üretime olanak sağlayan hareketli yatak düzenlemesi geliştirmek amacıyla bir araştırma programı başlatılmış ve 1979 yılında Hoyalata y Lomina Company-Mexico bünyesinde HYL III prosesi geliştirilmiştir. Günümüzde HYL I ve HYL II büyük oranda terkedilmiş olup, üretime sadece önceden kurulmuş eski işletmeler ile devam edilmektedir.

HYL III prosesinde, dikey bir şaft fırını içerisinde yeralan katı-gaz hareketli yatak reaktör ünitesinde yaklaşık 80 pelet , 20 parça demir cevheri içeren şarj , 5-8 bar basınçta indirgeyici gazlar olan (CO ve H2) ile indirgenerek DRI/HBI haline dönüştürülür. Ürün talebe bağlı olarak maksimum 5 oranında Fe3C formunda karbon içerecek şekilde de elde edilebilmektedir. [9]

Proses indirgeyici gazın üretildiği bölge ve indirgeme bölgesi olmak üzere başlıca iki bölgeden oluşur. İndirgeyici gaz karışımı, bir reformer ünitesinde subuharı-doğalgaz reformingi veya katalitik kraking ile üretilebilir. İndirgeme gazı; kömür ve hidrokarbon gazlaştırma gazları, kok fırını gazları yada diğer proseslerin atık gazları da olabilmektedir.

İndirgemenin meydana geldiği kısım; reaktör, reaktöre girecek gazı 925 oC’a ısıtacak bir gaz ısıtıcısı, baca gazları için yıkayıcı, geri döngü gazı için kompresör ve DRI üretimi için soğutma hattı içermektedir.

1986 yılında indirgeme gaz karışımından CO2 uzaklaştırılmasını sağlayan bir sistem ilave edilerek, reaktör verimliliği 50 oranında arttırılmış ve gaz tüketiminin de aynı oranda azalması sağlanmıştır. 1995 yılında ise indirgeme gazı ısıtıcısı ile reaktör girişi arasına oksijen enjeksiyonu yapılarak kısmi yanma sağlanmış, böylelikle reaktör ve reforming verimliliği ile giriş gazı sıcaklığı artırılırken, tüketilen gaz miktarı da azaltılmıştır. 1998 yılı itibariyle yapılan tüm düzenlemeler prosese son şeklini kazandırmış ve proses HYL Self Reforming veya HYL-ZR prosesi olarak adlandırılmıştır. (Şekil 8) [8]

HYL-ZR prosesinde besleme olarak parça veya pelet şeklindeki demir cevheri kullanılabilir. Proseste indirgeyici ortam oksijen enjeksiyonu ile oluşan kısmi yanma ve reaktörde üretilmiş metalik demirin katalitik etkisi ile doğalgazın reformingi sonucu oluşur. Bu şekilde reaktörün alt kısmı aynı zamanda yerinde (in-situ) reformer görevi görür ve ayrı bir reformer ihtiyacı ortadan kalkmıştır. (Bu nedenle self reforming prosesi olarak adlandırılmıştır.) İndirgeme gazının bileşimi ayarlanabilmekle beraber, işlem genellikle 70-82 arasında H2 içeren zengin bir karışım ile gerçekleştirilir. Reaktörün alt kısmına erişen demir karbürizasyona uğrayarak bünyesine karbon alır. Yapıda Fe3C formunda bulunan karbon, metan ve CO’dan sağlanır.

Son üründe bulunması istenen karbon miktarının reaktöre

beslenen metan miktarının artırılması ile yükseltilmesi veya üründe arzu edilen karbon oranı ve metalleşme derecesine göre optimum olarak düzenlenmesi mümkündür.

Şekil- 8. HYL/ ZR Prosesi Akım Şeması

1-doğalgaz 2-reformer gazı 3-demir cevheri 4-kompresör 5-reaktör 6-CO2 yıkayıcı 7-ısıtıcı 8-indirgeme gazı yıkayıcı 9-pünomatik konveyor 10-rekuperatör

4.1.3 FIOR ve FINMET Prosesleri

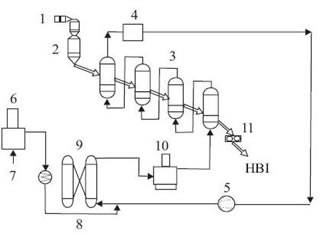

1976 yılında yıllık 400 000 ton HBI kapasitesi ile üretime başlayan FIOR prosesi, endüstriyel ölçekte gaz esaslı direkt indirgeme prosesleri arasında, ince demir cevheri (0-100 mm fraksiyonları) kullanabilen tek prosestir. Ortalama 90-92 arasında H2 içeren indirgeme gazı doğalgaz krakingi ile elde edilmiştir. Toz haldeki demir cevherinin indirgenmesi ise sıcaklıkları 700-800 0C arasında değişen bir seri akışkan yatakta gerçekleşir. Ön ısıtmadan son indirgenme aşamasına kadar geçen zaman yaklaşık 90 dakikadır. Oluşan çok ince taneli DRI ürünleri sıcak olarak briketlenir. Ürünün metalleşme derecesi 93’e kadar ulaşabilmekte ve karbon içeriği 0,6-3 arasında olacak şekilde ayarlanabilmektedir. FIOR prosesi şematik olarak Şekil 9’da gösterilmiştir[8].

FIOR prosesi 1990’lı yıllarda Voest-Alpine Industrieanlagenbau (VAI) ve Fior de Venezuela kuruluşlarının ortak çalışmaları sonucu geliştirilmiş ve iyileştirilmiş bu yeni akışkan yatak prosesi FINMET adı al-

tında hayata geçirilmiştir.

Proses için gereken indirgeme gazı bir reformer ünitesinde doğalgaz ve su buharı karışımının katalitik dönüşümü ile üretilmektedir. Kademeli halde 4 akışkan yatak içeren reaktör düzeneğinde optimum indirgeme sıcaklığı 830 oC olacak şekilde düzenlenmiştir. Reaktörler katı ve gaz transfer hatları ile bağlantılıdır ve kullanılan cevher 12 mm altındaki fraksiyonlardan oluşur. Siloya yüklenen kurutulmuş demir cevheri şarjı, ilk reaktörde karşıt akımda

Şekil 9. FIOR Prosesi Akım Şeması

1- ince demir cevheri 2-havalandırma 3- doğalgaz 4- indirgeme reaktörler 5-yıkayıcı 6-kompresör 7-indirgeme gazı ısıtıcı 8-briketleme makinesi 9- ayırma tamburu 10-soğutucu

geçen ve bir sonraki reaktörden gelen gaz ile önısıtılır. Reaktörlerde basınç 10- 12 bar arasında değişir ve her bir reaktörde ilerledikçe dönüşümü artan ve ısınan cevher en son olarak 91-92 metalleşme derecesi ile son reaktörden alınarak, sıcak olarak briketlenir.

Şekil 10. FINMET Prosesi Akım Şeması

1-ince demir cevheri 2- yükleme silosu 3-indirgeme reaktörleri 4-döngü gazı yıkayıcısı 5-döngü gazı kompresörü 6-reformer 7- doğalgaz 8-reformer gazı 9- CO2 yıkayıcı 10-indirgeme gazı ısıtıcı 11-briketleme makinası

FINMET prosesinin en son düzenlemesi (Şekil 10) [8]demir cevherinden DRI/HBI’nın ve bundan aralarında boşaltım olmaksızın çelik üretimini sağlayan iki kademeli yarı sürekli bir prosesi içermektedir. Birinci kademede, entegre bir FINMET direkt indirgeme tesisinde demir cevherinden DRI üretimi gerçekleştirilir. İkinci olarak DRI ürünü henüz sıcakken bir ark ocağı ünitesine beslenerek erimiş sıvı çelik üretimi gerçekleştirilir. Bu şekilde direkt indirgeme ve ark ocağına sıcak besleme suretiyle çelik üretimini birleştirmeyi kapsayan proses FINMET bünyesinde FINMELT olarak adlandırılmıştır.

4.2 Kömür Kaynaklı Direkt İndirgeme Prosesleri

Kömür kaynaklı direkt indirgeme prosesleri çoğunlukla ya döner fırınlarda (rotary kiln, SL/RN, DRC) veya döner ocaklı fırınlarda (rotary hearth furnace, FASTMET, İnmetco, Comet) gerçekleştirilir. Beslemede demir cevheri pelet, parça veya toz şeklinde olabilir. Cevher kömürden ayrı olarak beslenebileceği gibi, kömürle birlikte de (yeşil pelet) olabilir. Oluşan sünger demir genellikle düşük oranda (0,1-0,2 ) karbon ve yüksek oranda kükürt ( 0,1-0,3) içerir. Operasyon sıcaklığı 900-1100 0C arasındadır. Başlıca avantajları yüksek metalleşme derecesine sahip (95 üzeri) olmaları, elektrik ark fırınına beslemeye uygun kalitede şarj üretebilmeleri, diğer proseslere göre uygun işletme ve bakım giderleri gerektirmeleri, sıvı faz içermemeleri ve diğer DRI proseslerinde olduğu gibi patlamaya karşı aşırı duyarlı olmamaları olarak belirtilebilir.

4.2.1 FASTMET Prosesi (Rotary Hearth Furnace/Döner Ocaklı Fırın) Prosesi

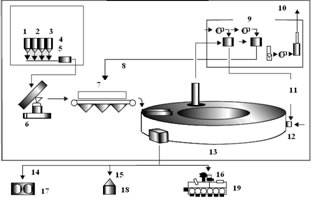

Fastmet prosesi, Midrex bünyesinde, birincil olarak çelikhane atıklarını karbon kaynaklı direkt indirgeme yoluyla değerlendirmek amacıyla hayata geçirilmiş bir DRI prosesidir. Reaktör olarak döner ocaklı fırın kullanılan prosese göre üretim yapan endüstriyel ölçekte üç tesis mevcuttur. Besleme çelikhane atıkları, toz demir cevheri, indirgeyici olarak kullanılan kömür veya kok ve bağlayıcı içeren pelet (yaş / yeşil pelet) veya briketlerden oluşur. Peletleme işleminin tercih edilmesi durumunda peletlerin reaktöre beslenmeden önce 160-180 0C’da tepsili bir sistemde kurutulması gerekir. Briketlemede ise fırın şarjı herhangi bir kurutma işlemine tabi tutulmadan direkt olarak preslenerek fırına beslenir.

Döner ocaklı fırın üzerine yerleştirilen ateşleyiciler, şarjın aglomere olmasını sağlayacak sıcaklığa gelmesi için gereken ısıyı sağlayarak prosesi başlatır. Ateşleyicilerde yakıt olarak doğalgaz, pulverize kömür, fuel oil veya atık yağ kullanılabilir. Prosesi yürütecek enerjinin büyük kısmı ısınan indirgeyiciden salınan uçucu maddelerin ve karbonun demir oksitleri indirgemesi sonucu oluşan CO’in yanmasından sağlanır. Aglomere olan karışım beslemenin reaktifliğine göre 6-12 dakika arasında ocakta (hearth) tutulur. Oluşan 1000 0C sıcaklıkta DRI, su soğutmalı bir boşaltma vidası ile dışarı alınır. Ürün formu için; bazik oksijen fırını (BOF-basic oxygen furnace) yada ark ocağına (EAF-elektric arc furnace) özel yatılımlı araçlarla nakledilmesi uygunsa HDRI olarak direkt alınabilir veya sıcak olarak briketlenerek HBI formunda stoklanabilir. Üçüncü bir alternatif de soğutularak, prosese yüklendiği şeklinde pelet yada briketlenmiş soğuk DRI şeklinde silolanmasıdır. Fastmet prosesi şematik olarak Şekil 11’de gösterilmiştir.[20]

Şekil 11. FASTMET Prosesi Akım Şeması

1-kömür 2-cevher 3- cüruf yapıcı 4-bağlayıcı ünitesi 5-karıştırıcı 6- peletleyici 7-kurutucu 8-önısıtılmış hava 9- atık hava sistemi 10- atık gaz 11- önısıtılmış yakma havası 12- yakıcılar için yakıt 13- döner ocaklı fırın 14- briketleme makinesi 15- sıcak DRI taşıyıcı 16- ergitme 17- HBI 18- DRI 19- sıcak metal

4.2.2 SL/RN (Rotary Kiln-Döner Fırın) Prosesi

Kömür kaynaklı direkt indirgeme proseslerinden ticari ölçekte üretim kapasitesine ulaşan en önemli proses SL/ RN prosesidir. Proses bir döner ocak içerisinde sıcak indirgeme gazı ve demir cevherin karşıt akımla reaksiyonu esasına dayanır.[6] Besleme ayrı olarak pelet veya parça şeklindeki demir oksit ve kömür içerebileceği gibi yeşil pelet olarak tek bir karışım şeklinde de olabilir. İndirgen gaz (CO) ortama sınırlı hava verilmesi ile sağlanmakta ve indirgen gaz oluşumu ve indirgenme reaksiyonları fırında aynı anda gerçekleşmektedir.

Şekil 12. SL/RN Prosesi

1-cevher 2- kömür 3- cüruf yapıcı 4-hava 5- döner fırın 6-kömür 7-döner soğutucu 8-taşma bölmesi 9- ürün ayırma 10-DRI 11-su-gaz soğutucu 12-atık gaz filtresi 13-atık toz 14-baca

Kömürün kısmi oksidasyonu aynı zamanda gerekli fırın sıcaklığını da sağlamaktadır. Fırın sıcaklığı kullanılan indirgene bağlı olarak 900 oC-1100 oC arasında değişir. Soğutma bir döner soğutucuda gerçekleştirilir. (Şekil 12)

5. TÜRK DEMİR-ÇELİK SEKTÖRÜ VE DRI

Türkiye 23.3 milyon ton olan ham çelik üretimi ile 2006 yılında dünya üretiminde 11. sıradaki yerini korumuştur. [18] Bu toplam üretimin 30-35 arasında değişen bir kısmı entegre tesislerde (Erdemir; 5 milyon ton, İsdemir; 2 milyon ton ve Kardemir; 0.8-1.0 milyon ton), geri kalan 65-70’lik kısmı ise elektrik ark ocaklı tesislerde hurda demirden üretilmektedir. Gerekli hurda demir çoğunlukla ithalat yoluyla karşılanmakta ve dolayısıyla ülkemiz yılda ortalama 15 milyon ton demir ithal etmek durumundadır.

Diğer yönden başlangıçta yüksek fırın yöntemine alternatif yöntemler olması öngörülen DR proseslerinin geçen zaman içinde böyle bir gelişme kaydedemediği görülmektedir. Ancak, direkt indirgenmiş veya sünger demirin ark ocaklarında daha kaliteli veya özel amaçlı çelik üretilmesi amcıyla tek başına veya hurdaya ilave hammadde olarak kullanılabileceği ve Dünya demir çelik sektöründe böyle bir pazar oluştuğu anlaşılmaktadır.

Ülkemizde DR prosesleriyle üretim yapan her hangi bir işletme mevcut değildir. Bu tür bir işletme gereksinimi konusunda, anlaşılacağı üzere, hurda demirin bulunabilirliği, fiyatı ve sektörün daha kaliteli ve özel amaçlı çelik talebi belirgin olacaktır. Ancak, sünger demir gereksinimi ortaya çıkması durumunda, bu günkü koşullarda sünger demir ithal edilmek zorunda kalınacağı açıktır. Bu nedenle, demir çelik sektörümüzün, ülkemizde kısa, orta ve uzun vadede girdi olarak sünger demire ihtiyaç doğup doğmayacağı, ihtiyaç doğması durumunda hangi yolla, ithalat veya yerli üretim, karşılanacağı hususlarında çalışmalar gerçekleştirmesinin yerinde olacağı düşünülmektedir.

Ülkemizde DRI prosesi kurulması yönünde karar verilmesi durumunda proses seçimi girişimin ekonomik başarısı açısından büyük önem taşıyacaktır. Mevcut teknolojiler içinde en başarılısının Midrex prosesi olduğu veya daha genel bir yaklaşımla doğal gaz kaynaklı prosesler olduğu tartışmasız bir gerçektir. Ancak, bu proseslerin ucuz ve zengin doğal gaz kaynağına sahip ülkelerde bu başarıyı yakaladığı diğer bir gerçek olarak dikkat çekmektedir. Bu nedenle, Türkiye gibi enerjinin çok pahalı ve doğal gaz ve petrol yönünden dışa bağımlı ülkelerde doğal gaz kaynaklı proseslerin ekonomik başarıyı yakalamaları oldukça zor gözükmektedir. Bazı çevresel sorunlar ve buna bağlı teknoljik zorluklar yaratması olasılığına rağmen, Türkiye için kömüre dayalı prosesler ile sünger demir üretimi bir seçenek olabilir. Böylelikle kömür kaynaklarımızdan daha fazla yararlanılması, yerli cevherlerimizin daha iyi değerlendirilmesi de söz konusu olabilecektir.

Kömür kaynaklı proseslerden döner fırın prosesi ilk tercih olarak düşünülebilir. Türkiye, özellikle çimento sektörü sayesinde, döner fırın teknolojilerine yönelik gerekli bilgi birikimi ve deneyime sahip olmuştur. Son yıllarda Hindistan bu proseslerin uygulanması ile oldukça önemli ilerlemeler kaydetmiştir ve Hindistan örneğini daha yakından ve ayrıntılı incelemek yararlı olabilir. Diğer yönden, ülkemiz açısından akışkan yataklı prosesleri de göz ardı etmememiz gerekir. Akışkan yatak reaktörleri için, toz halindeki cevherlerin aglomerasyon işlemine gerek kalmaksızın doğrudan kullanılabilmesi önemli bir avantaj oluşturabilir.

6. SONUÇ

DRI prosesleri yıllık yaklaşık 60 milyon ton üretim kapasitesine ulaşmalarına karşın, 50 yıllık gelişme sürecinde yüksek fırına alternatif olabilecek performans ve potansiyeli ortaya koyamamıştır. Ancak, üretilen sünger demirin elektrik ark ocakları ile çelik üretiminde, çelik kalitesini yükseltmek amacıyla hurda ile birlikte veya hurda yerine girdi olarak kullanılması giderek yaygınlaşmış ve DRI uluslararası pazarda önemli bir ticari mal haline gelmiştir. Özellikle ucuz doğal gaz kaynağına sahip, doğal gaz zengini ülkelerde bu kaynağa dayalı prosesler başarılı olmuş ve önemli üretim kapasitelerine ulaşmıştır. Türkiye gibi ucuz ve zengin doğal gaz kaynağına sahip olmayan ülkeler için ise kömüre dayalı prosesler alternatif olarak düşünülebilir. İndirgeme işleminin, döner fırın, döner ocaklı fırın veya akışkan yatak reaktörlerinde gerçekleştirlmesi mümkün gözükmektedir. Bu amaçla, mevcut teknolojilerden yararlanabilineceği gibi, yerli proses ve teknoloji geliştirme çalışmaları da gerçekleştirilebilir.

Desteklerinden dolayı Türkiye Bilimsel ve Teknik Araştırmalar Kurumu’na, Atatürk Üniversitesi’ne ve Prof.Dr. M. Şahin Gülaboğlu’ na şükranlarımızı sunarız.1,2

KAYNAKLAR

[1] Carpenter A., Use of coal in direct ironmaking processes, Profiles, November 2004, s.101,(www.iea-coal.org.uk)

[2] Anameric B., Kawatra S. K., Properties and features of direct reduced ıron, Mineral Processing and Extractive Metallurgy Review, Volume 28, No:1 January 2007, s. 59- 116.

[3] Mackenzie J., The future role of directly reduced iron, J. Of Iron and Steel Institute, 1969, s. 765-772.

[4] Goette E. E., The thriving future for direct reduction ironmaking, Metals and Materials, 1980, s. 33-39.

[5] Brown J. W., Reddy R. L., Electric arc furnace steelmaking

with sponge iron, Ironmaking and Steelmaking, 1979, s. 24-31.

[6] Steffen R., Lüngen H. B., Stand der direktreduktion, Stahl und Eisen 112, 1994, No:6, s. 85-92.

[7] Schubert K. H., Lüngen H. B., Steffen R., Stand der entwicklung zur direktreduktion und schmeltzreduktion von eisenerz, Stahl und Eisen 116, 1996, No:8, s. 71-79.

[8] Gojic M. ,Kozuh S., “Development of Direct Reduction Processes and Smelting Reduction Processes fort he Steel Production ”Kem Ind 55 , 2006, s.1-10

[9] Morales R.G. , Prenzel M. “Flexible and Reliable Direct Reduction Plants-The key for Economic DRI/HBI Production”, 32. ABM Ironmaking Semineri Vitoria-Brazil 2002

[10] Steffen, R. and Lungen, H. -B. State of the art technology of direct and smelting reduction of iron ores.. La Revue de Metallurgie March 2004, s. 171-182.

[11] Zervas, T., McMullan, J. T. and Williams, B. C., Gas-based direct reduction processes for iron and steel production.. International Journal of Energy Research 20 , 1996, s. 157-185. [12] Zervas, T., McMullan, J. T. and Williams, B. C., Solid-based processes for the direct reduction of iron.. International Journal of

Energy Research 20 , 1996, s. 255-278.

[13] Degel R., Fontana P., DeMarchi G., Lehmkühler H-J., A new generation of rotary hearth furnace technology for coal based DRI production, Stahl und Eisen 120, No:2, 2000,s.33-40.

[14] Lehtinen, L. and Rokop, N., Iron Dynamics Process: A New Way To Make Iron, AISE Steel Technology 1999, s. 37-39.

[15] Panigrahi, R. and Dasgupta, I., Fuels and Reductants, Direct Reduced Iron Technology and Economics of Production and Use, Iron and Steel Society - Ch. 6, 1999, s. 81-97.

[16] Khosrowbeygi M., Holappa L., Latest developments in direct reduction technology, Helsinki University of Technology Publications in Materials Science and Metallurgy, 1999.

[17] 2006 Midrex World Direct Reduction Statistics, Midrex

Technologies Inc., (www.midrex.com.)

[18] World Steel in Figures 2007, International Iron and Steel Institute, (www.worldsteel.org)

[19] Direct From Midrex ,Midrex Technologies Inc.2007 s.1-6

[20] http://www.kobelco.co.jp/p108/fastmet/img/flow.gif

. . .

İçerik sadece atıfta bulunularak yayınlanabilir: Sivas İş Dünyası. Editöryal görüş, yazarın görüşüne aykırı olabilir.