Paslanmazlarda Asit Banyosu

ASİT VE ALKALİ İLE DAĞLAMA (Pickling-Pasivizasyon) Eğer demir içeren bir metal ile çalışıyorsanız bazı durumlarda metal yüzeyinde kötü şekilde oksitlenme meydana gelmiş olabilir. Temizlenecek metalin yüzeyi gres veya yağ ile kirlenmiş ve aynı zamanda lekeler, pasdan kaynaklanan renk bozuklukları mevcut…

ASİT VE ALKALİ İLE DAĞLAMA (Pickling-Pasivizasyon)

Eğer demir içeren bir metal ile çalışıyorsanız bazı durumlarda metal yüzeyinde kötü şekilde oksitlenme meydana gelmiş olabilir. Temizlenecek metalin yüzeyi gres veya yağ ile kirlenmiş ve aynı zamanda lekeler, pasdan kaynaklanan renk bozuklukları mevcut olabilir. Asitle dağlamanın amacı alkali temizleme banyosunda giderilemeyecek olan bu pas ve lekeleri ortadan kaldırmaktır.

Prensipte asitle dağlama banyosunda mevcut bulunan asit, pası veya oksit tabakasını metale zarar vermeden çözer, uygulamada ise iyice temizlenmiş olan metalde asidin az da olsa bir tahribata yol açması sözkonusudur. Asitle dağlama çözeltisinde bulunan ve inhibitör olarak bilinen maddeler yardımı ile temizlenmiş metal yüzeye asidin etkisi minimum düzeyde tutulur.

Herhangi bir metal asitle dağlamadan veya aside daldırılmadan önce yüzeyindeki kirler, gres vb. giderilmelidir. Bu nedenle aside daldırmadan önce yağ alma ve/veya elektrikli yağ alma uygulanmalıdır. Gres bulaşmış veya kirli bir metal parçaya uniform olarak asitle dağlama uygulanamaz çünkü gres asidin yüzeye etki etmesini engeller.

Aside daldırmanın veya asitle dağlamanın ikinci bir kullanımı da zaten temizlenmiş olan yüzeye metal kaplamanın daha iyi yapışması için asitle oymak (etching) amacıyla yapılmasıdır. Bu durumda kendimizi oksidi ve pulları gidermekle sınırlamış oluruz.

NOT : Yakında değişik kimyasallar ve bileşiklerle çalışmaya başlayacaksınız. Bunlardan bazıları doğru kullanılmadığı takdirde zehirli ve tehlikeli olabilir. Eğer bir bileşik veya kimyasalı kullanma talimatlarına uyarak ve özelliklerine dikkat ederek kullanırsanız herhangi bir tehlikesi yoktur. Öte yandan eğer dikkatsiz davranır ve talimatlara uymazsanız kendinizi ve diğerlerini zor durumda bırakabilirsiniz. Bir örnek vermek gerekirse, borik asit göz yıkamasında kullanılacak kadar yumuşak bir asittir ve üzerinde zehirli olduğuna dair bir etiket yoktur fakat yutulduğu takdirde öldürücü bir zehirdir. Eğer talimatlara uyarsanız ve dahice () işler yapmaya kalkışmazsanız kötü bir durumla karşılaşmazsınız.

DENEY 2 :

1. Yüzeyi paslı küçük bir parça demir veya çelik şerit alıp üzerine mısır yağı benzeri herhangi bir bitkisel yağ veya margarin sürün. Şeridi içerisinde 1 ölçü hidroklorik asit (muriatik asit) ve 3 ölçü su bulunan bir behere veya geniş ağızlı bir su bardağına daldırıp meydana gelen etkiyi gözlemleyin.

NOT : Hidroklorik asit kuvvetli bir asittir. Behere koyarken dikkatli olun, elbisenize veya vücudunuza sıçramamasına özen gösterin. Eğer çıplak derinize temas ederse hemen bol suyla yıkayın. Bu genellikle yanıkları önler fakat emin olmak için aside maruz kalan kısma bikarbonatlı soda pastası sürün ve durulayın.

2. Şimdi aynı şeridi üzerinde asit kalmayıncaya kadar birkaç kez temiz suyla yıkayın 2 çorba kaşığı trisodyum fosfat (boya malzemeleri satıcılarından temin edebilirsiniz), 3 çorba kaşığı sodyum karbonat (çamaşır sodası) ve 473 ml. suyla hazırladığınız sıcak çözeltiye daldırın. Gres çıkana kadar şeridi karıştırarak çözeltiye daldırıp çıkarın.

3. Şeridi hidroklorik aside daldırın ve ne olduğunu gözlemleyin. Şeridi 1 dakika kadar asitte tuttuktan sonra çıkarıp durulayın. İlk seferinde ve ikincide neler olduğunu karşılaştırın. Yüzeydeki oksitlenmeyi çıkarmak için önce gres kalıntıları temizlenmelidir. Deney bittikten sonra aside dikkatlice kireçtaşı parçaları (kalsiyum karbonat) veya sodyum karbonat (çamaşır sodası) ekleyin ve köpürtünün bitmesini bekleyip atığı bol suyla boşaltın.

Asitle dağlama (pickling) genellikle pulların, oksitlenmenin ve pasın giderilmesini içerir. Aside daldırma ise genellikle hafif oksitlenmiş ve kararmış film tabakanın giderilmesi, alkali film tabakasının nötralize edilmesi, asitle oyulması ve kaplama öncesi metalin aktifleştirilmesi için kullanılır. Her ikisi de birbirinin yerine kullanılabilir fakat genelde dayanıklı veya hassas işlerde dağlamaya başvurulur. Genellikle asitle dağlama yakından yapılır fakat gerçek kaplamacılıkta aside daldırma yer kaplar.

Şimdi bazı asitle dağlama (pickling), aside daldırma ve parlak daldırma reçeteleri vereceğiz. Bunlar sizin ihtiyaçlarınıza cevap verebilecekler arasından seçilmiş birkaç tanesidir. Değişik kaynaklarda daha fazlasını bulabilirsiniz. Satıcılar da size yardımcı olabilirler.

Kimyasallar hakkında not : Bahsedilen bütün asitler konsantre asittir. Sülfürik asidin bomesi 66° olup 93 H2SO4 içerir. Nitrik asidin bomesi 42° dir ve 67 HNO3 içerir. Hidroklorik asidin (Muriatik asit) bomesi ise 20° dir ve 35 HCl içerir.

ÖZEL UYARI : ASİTLERLE ÖZELLİKLE DE SÜLFÜRİK ASİTLE ÇALIŞIRKEN DAİMA ASİDİ SUYA EKLEYİN. ASLA ASİDİN ÜZERİNE SU DÖKMEYİN VE DAHA ÖNCEDEN SÖZÜ EDİLEN GÜVENLİK KURALLARINI UNUTMAYIN (KORUYUCU GÖZLÜK VE LASTİK ELDİVEN KULLANIN)

PARLAK DALDIRMA ve asitle dağlama (pickling) genellikle asit odaları olarak bilinen ve kaplama yapılan yerden ayrılmış bir bölümde veya odada yapılır. Bu odaların döşemesi aside dayanıklıdır ve asit buharları solunmadan önce ortamdan uzaklaştırılacak şekilde bir havalandırma sistemi bulunur.

Çeşitli daldırma çözeltileri hazırlamak için asitlerle çalışmanız gerektiğinde eğer talimatları doğru şekilde uygularsanız bir tehlike sözkonusu değildir. Konsantre asitler genellikle 30-45 litrelik aside dayanıklı varillerle gelir. Aside dayanıklı bir asit pompası veya sallama düzeneği ile boşaltılır. Asitlerle çalışırken lastik eldiven ve lastik önlük kullanmalısınız. Koruyucu gözlük de kesinlikle kullanımalıdır.

Geçmişte parlak daldırma ve asitle dağlamada kuvvetli asitlerin kullanımına bel bağlandığı halde son gelişmelerle bu uygulamaların bazıları demode hale gelmiştir.

Günümüzde piyasada parlak daldırma ve asitle dağlamada kullanılan kuru tuzlar ve bileşikler bulunmaktadır. Bu malzemeler konsantre asitlere göre daha az tehlikelidir. (Yine de bu maddelerle çalışırken güvenlik gözlüğü kullanılmalıdır). Bu tip bir asitle dağlama kimyasalına örnek olarak TROXIDE ve FERRISUL verilebilir. Bunlar çeşitli aside daldırma ve asitle dağlama işlemlerinde kullanılırlar.

Eğer asitle çalışmalara yeni başlamışsanız ve deneyiminiz yoksa daha önce deneylerde bahsedilenler dışında başka bir asit reçetesini hazırlamamanızı öneririm. Sebebi ise önce temizleme işlemleri hakkında net bir fikre olmanızı sağlamaktır. Tehlikeli kimyasallarla çalışmaya başlamadan önce daha az tehlikeli olanlarla çalışmanız daha iyi olacaktır. Örnek olarak verilen aşağıdaki temizleme çözeltilerini ve düzenekleri hazırlayıp çalışabilirsiniz.

DENEY 3 : Aşağıdaki elektrikli yağ alma çözeltisini hazırlayın.

1. Su 3785 ml

2. Trisodyum fosfat 85 gr.

3. Sodyum karbonat (çamaşır sodası) 56,7 gr.

4. Fildişi rengi granül 28,3 gr.

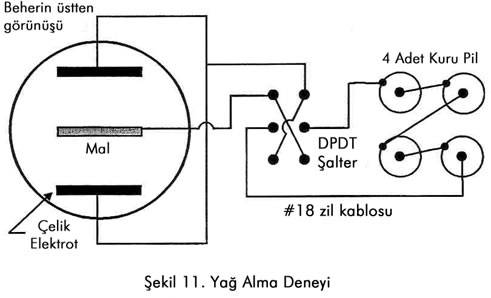

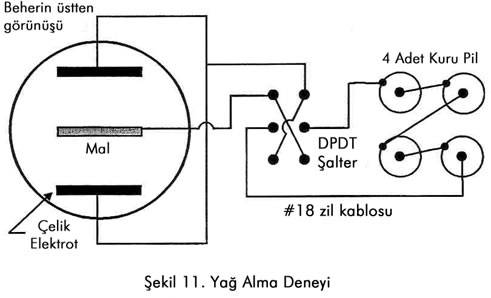

Suyu 4 litrelik cam behere koyun. Malzemeleri verilme sıralarına göre çözün. Beherin içine Şekil 11’ de gösterildiği gibi iki ince çelik levha yerleştirin (paslanmaz olması tercih edilir) ve bunları #18 bakır kablosuyla birbirine bağlayın ve dışarıdan şekilde gösterildiği gibi şalter bağlantısı yapın. Bu size anodik veya katodik temizleme yapabilme imkanı sağlar. Yağ alma çözeltisini elektrikli ısıtıcının üstünde ısıtın ve kaynama noktasına yakın bir sıcaklıkta sabit tutun. Kullanmadığınız zaman kapağını kapatın.

Denemek amacıyla bakır yaprağı, pirinç, çinko veya galvanizli sac, aluminyum ve çelik şeritler kullanın. Her metalden en az iki şerit alın ve bir tanesini bitkisel yağ veya yemeklik yağ ile, diğerini mineral gresi veya yağı ile yağlayın. Yağ almadan sonra durulama için akarsu kullanın. Önce #18 kabloyu şeride bağlayıp şalter direkt pozisyonundayken katodik temizlemeyi deneyin. Bu şekilde bir dakika akım uygulayın. Temiz akarsuda durulayın. Su ayrışma testi uygulayın (Temizlik için uygulanan testler bölümüne bakın). Parçayı kurutun, üzerine tekrar aynı banyo kirinden sürdükten sonra anodik temizleme uygulamak için şalteri ters konuma getirin. Bir dakika boyunca temizleyip temiz suda durulayın. Hangi metallerin doğru akımda, hangilerinin ters akımda lekelendiğine dikkat edin ve hangi metodla daha iyi temizlendiğini gözlemleyin. Yağ almaya 3 Volt gerilim uygulandığındaki etkisini deneyin. Üç voltu iki adet kuru pil (2 x 1,5 Volt) kullanarak elde edebilirsiniz. Düşük gerilimde anot ve katottaki gaz çıkışındaki değişikliğe dikkat edin.

Paslanmaz Çeliğin Asitle Dağlanması

Reçete

1. Su 473 ml.

2. Sülfürik asit 3786 ml.

3. Hidroklorik asit 473 ml.

Çalışma Koşulları

Malzemeleri karıştırma sırası : Veriliş sırasıyla

Sıcaklık : 60 °C

Paslanmaz çelik asitle dağlandıktan sonra pasivasyon uygulanmalıdır. Bunu aşağıdaki çözeltiye daldırmak suretiyle yapabilirsiniz.

1. Su 3786 ml.

2. Nitrik asit 3786 ml.

Bu işlemi oda sıcaklığında yapıyorsanız süresi 1 saat, 49 °C’ de yapıyorsanız 20 dakikadır.

ELEKTROLİTİK ASİT DALDIRMALAR

Tipik asit daldırmaların yanı sıra doğru veya ters akımın kullanılabildiği elektrolitik asit daldırmalar da yapılmaktadır. Bu yöntem daha değişik özellikli metallerin temizlenmesi için çok değerlidir.

Tipik bir elektrolitik asit daldırmada 50 sülfürik asit çözeltisinde ters akım kullanılır. Akım yoğunluğu kaplanan metale bağlı olarak 1,6 – 108 A/dm² arasında değişebilir. Parlatılmış nikele başarılı bir kaplama öncesi temizleme yapmak için aşağıdaki yöntem uygulanmalıdır.

Katodik Elektrikli Yağ Alma 8 A/dm² 2 dakika

Suyla durulama 1 dakika

Anodik Sülfürik asit 1,6 A/dm² 1 dakika

(30 luk çözelti)

Suyla durulama 1 dakika

Katodik Elektrikli Yağ Alma 8 A/dm² 1 dakika

Suyla durulama 1 dakika

Hidroklorik aside daldırma 3 dakika

(1 ölçü HCl : 1 ölçü H2O)

Suyla durulama 10 saniye

Nikel Kaplama

Bu tip elektrolitik asit daldırmalar yapılırken unutulmaması gereken önemli nokta da elektrolitik alkali temizleyicilerde olduğu gibi elde edilen sonucun sadece tanktaki kimyasallara bağlı olmadığıdır. Büyük ölçüde elektrolitik etkiye bağlı olup Faraday Kanunu’ na bağlı olduğu anlamına gelir. Bazı durumlarda akım yoğunluğunu ya da yeteri kadar elektroliz için işlem süresini artırmak başarı ile hata arasındaki farkı belirler. Diğer durumlarda ise çok fazla elektroliz yapılması durumunda akımı ve/veya işlem süresini azaltmak gerekebilir

Akım yoğunluğu ve zaman tüm elektrolitik temizleme işlemlerinde çok önemli faktörlerdir. Bu ikisini her zaman kontrol altında tutulmalıdır.