Çelik Saclarda Mekanik Özelliklerin Şekillendirmeye Etkisi

Başta otomotiv sanayii olmak üzere, gemi ve uçak endüstrilerini

Başta otomotiv sanayii olmak üzere, gemi ve uçak endüstrilerini

Başta otomotiv sanayii olmak üzere, gemi ve uçak endüstrilerini, beyaz eşya üreticileri ile birlikte, makine parçaları ve mutfak eşyaları imalatçılarını ve sanayinin daha birçok dalını yakından ilgilendiren çelik sacların şekillendirilmesi konusu, her geçen gün daha çok önem kazanmakta ve araştırılmaktadır. İncelemeler, araştırmalar ve uygulamalarda karşılaşılan güçlüklere odaklanmaktadır. Pres operasyonları için aranan mekanik özellikleri sağlayan; uygun çelik sac seçilmiş olsa bile, şekillendirme sorunsuz devam edememektedir. Bu sorunlardan en önemlisi, işlem değişkenlerinden ziyade, malzemenin sahip olduğu mekanik özelliklerdeki tutarsızlıklardır. Bu çalışmada çeşitli çelik sac şekillendirme yöntemleri ile bazı mekanik deneyler ve şekillendirme sınır eğrilerine değinilmektedir. Mekanik özelliklerin şekillendirme üzerine etkisi anlatılmaktadır.

Anahtar Kelimeler: Şekillendirilebilirlik, şekillendirme sınır eğrileri

1. GİRİŞ

Şekillendirme amaçlı imal edilen sıcak ve soğuk haddelenmiş düz çelik saclar, mekanik ve hidrolik presler kullanılarak, çeşitli biçimlerdeki parçalara şekillendirilirler. Bükme, germe, derin çekme veya bu temel yöntemlerin çeşitli kombinasyonlarından ibaret olan sac şekillendirme işlemelerinin uygulanması sırasında, sac malzemede çatlama, yırtılma ve aşırı yerel bir incelme olmaması istenmektedir. Bu nedenle sac malzemenin şekillendirme sırasında gerinim dağılımının tekbiçim olması ve bu gerinimlerin her malzeme ve her yöntem için farklılaşan sınır değerleri aşmaması gerekmektedir.

Şekillendirilebilirlik kavramı, sac malzemenin plastik şekil değişimi sırasında, gerinimlerinin tekbiçim olması ve sınır gerinim değerlerini aşmaması ile birlikte, yapısal bütünlüğünü koruma kabiliyeti olarak kullanılır. Ancak gerekli olan şekillendirilme kabiliyeti, parça şekline göre değişmektedir. Çünkü bir uygulama için mükemmel şekillendirilebilirliğe sahip olan bir çelik sac, başka bir uygulamada şekillendirilebilme açısından zayıf kalabilmektedir.

Malzemenin şekillendirilebilirliği en iyi “şekillendirme sınır diyagramı” ile gösterilir. Bu eğri, hatalı ve emniyetli gerinim bölgelerini birbirinden ayırır. Şekillendirme sınır eğrisinin elde edilmesi, teorik olarak mümkünse de en iyi yöntem onun, şekillendirilme işlemine benzer, deneysel yollarla oluşturulmasıdır. Bunun için, Erichsen, Bulge, Swift ve çekme testi gibi deney yöntemlerinden faydalanılır.

2. ŞEKİLLENDİRME YÖNTEMLERİ

2.1 Bükme

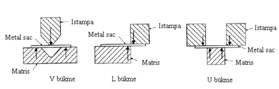

Sac şekillendirme yöntemleri arasında en çok karşılaşılan yöntemlerden biri bükmedir. Şekil 1’de gösterilen yöntemlerdeki gibi başlı başına uygulanan düz eksende bükme olabildiği gibi karmaşık şekillendirme işlemlerinde sacın belli bölgelerinde çeşitli profillere sahip eksenlerde de meydana gelebilir.

Şekil 1 En yaygın bükme işlemleri

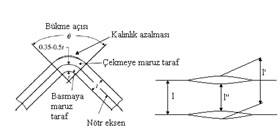

Bükme esnasında bükülen sacın dış yüzeyi çekme, iç yüzeyi ise basma gerilmeleri etkisinde kalır. Çekme ve basmaya zorlanan kısımları ayıran çizgiye nötr eksen denilmektedir. Bir eğme momentinin uygulanması ve bükme derecesinin arttırılması ile başlangıçta kalınlık kesitinin tam ortasında kalan tarafsız eksen iç yüzeye doğru yaklaşmaktadır. Çekme gerilmelerine maruz kalan dış yüzeydeki lifler, basma gerilmelerinin etkisindeki iç yüzey liflerinden daha fazla gerinirler. Bu nedenle, hacim sabitliği yasasına göre sac kalınlığı bükme bölgesinde azalmaktadır. (Şekil 2)

Şekil 2 Bükme bölgesinde nötr eksenin kayması ve şekil bozuklukları

2.2 Germe İle Şekillendirme

Teorik bir germe işlemi, sac malzemenin bir ıstampa ile iki eksenli çekme halinde şekillendirilmesidir. Istampa saca doğru ilerleyerek sac malzemenin gerilmek suretiyle şişirilerek şekillendirilmesini sağlar (Şekil 3). Malzemenin sıkıştırılan kısmı olan flanşın kalıp içine doğru akışı, yüksek basınç ve sürtünme kuvveti vasıtasıyla önlendiği gibi yeterli gelmediği durumlarda bir feder sistemi ile de frenlenebilmektedir.

Şekil 3 Yarıküresel uçlu ıstampayla germe işlemi

Germe ile şekillendirmenin imalatta diğer şekillendirme işlemlerini içermeden tek başına kullanıldığı yerler özellikle büyük ebatlı ve düşük üretim adeti gerektiren uçak ve otomobil parçalarıdır (otomobil tavan sacı, uçak kanadı gibi). Bunun dışında bu yöntem genelde, karmaşık geometrili parçaların imalatında diğer şekillendirme yöntemleri ile birlikte meydana gelmektedir. Örneğin bazı parçaların şekillendirilmesinde, flanşın bütün çevrede veya bir bölgede kalıp içersine akışına izin verilebilir. Bu durumda germe, derin çekme işlemi ile birlikte ortaya çıkar.

2.3 Derin Çekme

Derin çekme, metal sac parçaların şekillendirilmesinde en önemli temel yöntemlerden birisidir. Paketleme, otomotiv ve diğer taşıtlar, beyaz eşya ve mutfak gereçleri gibi alanlarda yaygın bir şekilde karşımıza çıkmaktadır. Derin çekme, düz bir sacın, sac kalınlığında kasti bir değişim beklenmeden, bir tarafı açık oyuk bir yapıya, çekme-basma gerilme esaslı şekillendirilmesi işlemidir.

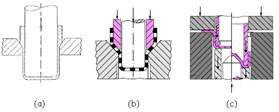

Derin çekmenin uygulandığı temel teorik yöntemde dairesel metal sac, çembersel kalıp boşluğunun üst kısmında yer alır ve pot çemberi denilen bir üst kalıp ile belli bir kuvvetle sıkıştırılır. Düz silindirik ıstampa, sıkıştırılan sacı kalıp boşluğuna doğru iterek silindirik bir kap oluşturur (Şekil 4).

Şekil 4 Silindirik bir kabın derin çekilmesi

Tek aşama ile derin çekmenin çok zor olduğu ve istenen derinliğe ulaşılamayan kaplar için tekrar çekme yada kademeli çekme olarak adlandırılan yöntem geliştirilmiştir (Şekil 5). Bu yöntemde kap, aralarında gerektiği taktirde tavlama işlemini de bulunduran birden fazla derin çekme işleminden geçer. Bir sonraki kademede bir önceki kademeden daima daha küçük çaplı ıstampa kullanılarak kap boyu da arttırılmış olur. Yöntem, kabın kalıba yerleştirilme konumu bakımından, doğrudan veya ters derin çekme olarak ikiye ayrılır. İlk bakışta ters tekrar derin çekme, piyasada daha az yer tutar gibi zannedilse de bunun tersi doğrudur. Doğrudan tekrar derin çekmede sac malzeme, biri pot çemberi ve diğeri kalıp yuvarlatma yarıçaplarında bulunan iki aksi doğrultudaki geçiş bölgelerinden bükülür. Ters tekrar derin çekmede bu doğrultular aynıdır. Böylece daha az pekleşme, daha düşük ıstampa yükleri ve daha az cidar incelmesi elde edilir.

Şekil 5 Çeşitli derin çekme yöntemleri; (a) cidar ütüleme, (b) doğrudan tekrar derin çekme, (c) ters tekrar derin çekme

3. ÇELİK SACLARA UYGULANAN ŞEKİLLENDİRİLEBİLİRLİK DENEYLERİ

3.1 Tek Eksenli Çekme Deneyi

Bir sac malzemenin mekanik özelliklerini belirlemede kullanılan en önemli deneydir. Çekme deneyi ile bir malzemenin tek eksenli çekme gerilmesi altında uzama, gerinim, yük, gerilme, kesit daralması, pekleşme üsteli, plastik gerinim oranı, gerinim hızına duyarlılık üsteli, elastiklik modülü gibi temel mekanik özellikleri belirlenebilmektedir.

3.2 İki Eksenli Germe Deneyi

Malzemelerin iki eksenli gerinim durumlarını belirlemede sıkça kullanılan yöntem hidrolik şişirme deneyidir. Bu deneyde metal sac, federli üst kalıp parçası ile çevresinden sıkıştırılmakta ve ıstampa yerine hidrolik basınç kullanılarak yalnızca bir tarafından şişirilmektedir (Şekil 6).

Şekil 6 Malzemenin iki eksenli gerinim durumunu yansıtan hidrolik şişirme deneyi

Çevresel kalıp parçaları kullanıldığından kubbe biçiminde deforme olmuş numune, şekil itibarıyla tam küreye yakındır. Bu bölgedeki gerilme-gerinim durumu, uzama ve akışkan basıncı eğrisinden bulunmaktadır. Test düzeneği bilgisayarla etkileşimli çalışmakta kontrol, video uzama-ölçer sistem kullanılarak bilgisayarla etkileşimli gerçekleşebilmektedir .

Hidrolik şişirme deneyi, sac şekillendirme yöntemlerinde sıkça karşılaşılan iki eksenli germe halindeki malzemenin temel özgül niteliklerini vermektedir. Bunun yanında, standart tek eksenli çekme testlerinden elde edilen gerinim düzeylerinden çok daha yukarılara çıkılarak, bu düzeylerdeki malzeme davranışını belirlemektedir. Ayrıca deney, malzemenin teorik akma davranışını incelemede ve plastisite teorilerini doğrulamada sıkça başvurulan yöntemdir.

3.3 Bükme Deneyi

Bükme deneyi bir benzeşim deneyidir ve uygulamada çok fazla çeşidi vardır. Bunlardan en basiti ve ASTM E 290 standardının öngördüğü yöntemde, metal sac numune ve bir bükme kalıbı, Şekil 7’te görüldüğü gibi bir mengeneye sıkıştırılır ve numune, kalıp üzerinden elle veya metal olmayan tokmak yardımıyla bükülür.

Şekil 7 Basit bükme deneyi

Eğer numune kırılma yada çatlama olmadan 1800 bükülüyorsa, deney, bükme kalıbı yuvarlatma yarıçapının küçültülmesiyle tekrarlanır. Bu deneyde numune genişliğinin kalınlığa oranı, 8/1’den büyük olmalıdır ve numune eğer bir soğuk şekillendirme yöntemiyle çıkarılıyorsa kenarları talaş kaldırılarak düzeltilmelidir. Ayrıca numune alınırken haddeleme yönüne göre doğrultusuna dikkat edilmelidir, çünkü bu, numunenin çatlamaya karşı direncini etkiler.

3.4 Germe İle Şekillendirme Deneyleri

Germe ile şekillendirme deneyleri yada diğer adıyla çökertme deneyleri, sac malzemenin gerilebilirliğini belirlemede yaygın olarak kullanılan deneylerdir. Erichsen ve Olsen deneyleri başlıca çökertme deneyleridir. Bu deneylerin amacı, sac numuneyi sertleştirilmiş çelikten küresel uçlu ıstampa ile boyunlanma yada yırtılma oluşana dek gerdirerek, ortaya çıkan kabın yüksekliğini ölçmektir. Ölçülen bu değer, -mm- olarak Erichsen veya Olsen değeri olup, saclar için bir şekillendirilebilme ölçütüdür. Olsen ve Erichsen deneylerinin farkı, yalnızca düzenek boyutlarından ileri gelir. Olsen çökertme deneyinin boyutları Şekil 8’de gösterilmektedir.

Şekil 8 Olsen çökertme deney düzeneğinin elemanları ve boyutları

Bu iki deney yöntemiyle elde edilen çökertme yükseklik değerleri, çeşitli malzemeler arasında biçimlendirilebilirlik açısından karşılaştırma yapılmasını sağlasa da kullanılan takım ve kalıp düzeneklerinin küçük boyutlarda olması ve böylece numune sıkıştırma yağlama zorluklarının yaşanması nedeniyle doğruluk değerleri üst düzeylerde değildir.

3.5 Derin Çekme Deneyleri

Derin çekilebilirliğin ölçümü için kullanılan benzeşim deneylerinden en yaygını Swift deneyidir. Bu deneyde, değişen çaplarda dairesel kesilen numuneler pot çemberi ile tutulurlar ve düz dairesel uçlu ıstampa ile derin çekilirler. Swift deneyi için gerekli ölçüler Şekil 9’dan görülmektedir.

Deney sonuçlarına yağlayıcı ve pot çemberi kuvveti etki ettiğinden, bu hususta standardizasyon sağlayabilmek için Chung ve Swift adlı araştırmacılar, pot çemberi basıncını, akma dayanımının 0,5 - 1’i arasında önermektedir. En sık kullanılan yağlayıcılar ise polietilen tabaka veya SAE 20 yağlayıcılarıdır.

Şekil 9 Düz silindirik ıstampalı Swift deney düzeneğinin elemanları ve boyutları

3.6 Germe-Derin Çekme Deneyleri

Dikdörtgen prizma şeklindeki parçalarda veya köşeli karmaşık çoğu parçada, germe ve derin çekme işlemleri beraber oluşurlar. Bu tür parçaların şekillendirilebilirliklerinin saptanabilmesi için germe ve derin çekilme kabiliyetlerinin belirlenmesi ve birbirlerine oranlanması gerekir. Bu amaçla en çok kullanılan iki yöntem (küresel uçlu ıstampa ile) Swift deneyi ve Fukui konik kap deneyidir.

Küresel uca sahip ıstampalı Swift deneyi, bir önceki konuda bahsedilen Swift derin çekme deneyinin benzeridir, ancak bu deneyde ıstampa ucu yarıküresel biçimdedir. Bu biçim sayesinde, kap cidarı oluşturmak için flanşın çekilmesine ek olarak, numunenin ortasında germe işlemi de meydana gelir.

Şekil 10’da Fukui konik kap deney düzeneğinin elemanları ve yırtılmış numune gösterilmektedir.

Şekil 10 Fukui konik kap deney düzeneğinin elemanları ve yırtılmış numune

Fukui konik kap deneyinin sonucunda, yırtılma anında konik kısmın taban çapının taslak numune çapına oranı olan Fukui konik kap değeri elde edilir. Çatlağın oluşmasından sonra konik bölümün çapı değişmeyeceğinden, deneyin sonlandırılma anının çok hassas olmasına gerek yoktur.

Fukui konik kap değeri olarak boyunlanma anındaki kap derinliği, çap oranının yerine kullanılabilmektedir.

4. ŞEKİLLENDİRME SINIR DİYAGRAMI

Karmaşık şekilli parçaların teorik olarak şekillendirilebilirliklerinin saptanmasının zor olması ve deneylerin tam olarak malzemelerin şekillendirilme kabiliyetlerini yansıtmamaları nedenleriyle araştırmacılar, sac malzemelerin çeşitli gerinim durumlarını yansıtan şekillendirme sınır diyagramlarını geliştirmişlerdir.

Şekillendirme sınır diyagramları, sac malzemelerin gerinim analizlerinden oluşturulan şekillendirme sınır eğrilerinden ibarettir. Bu eğrilerin deneysel olarak elde edilmesinde, sınır gerinimlerin ölçümü için, sac levha yüzeyine şekillendirmeden önce kimyasal dağlama, elektro-dağlama yada fotoğraf baskısı gibi özel tekniklerle dairesel bir ağ görüntüsünün çizilmesi gerekir. Deney parçasındaki gerinim derecelerinin karşılaştırılması için daireler mümkün olduğunca küçük çaplı olmalıdır (araştırmacılar en uygun daire çapını 2,54 mm olarak önermektedir). Dairesel ağların yüzeye uygulanmasından sonra, yağlama yapılmadan yırtılma görülene kadar sac şekillendirilerek, incelme ve yırtılma oluşan bölgelerde dairelerin şekli incelenir.

Şekillendirmeden sonra daireler elipse dönüşmektedir (Şekil 11). Bir elipsin büyük ekseni d1, küçük ekseni d2 ve deformasyondan önceki daire çapı d0 ise şekil değişiminden sonra oluşan büyük asal gerinimler (e1 ve ) ve küçük asal gerinimler (e2 ve ) 1-4 eşitlikleri ile hesaplanır.

(1)

(2)

(3)

(4)

Bu gerinimlerden e1 ve daima artıdır; ise artı veya eksi değerlikli olabilmektedir. e1 ve e2 ’nin yerine ve ’nin kullanımı daha uygun sonuçlar vermesine rağmen, çoğu araştırmacı e1 ve e2’yi kullanmaktadır.

Şekil 11 Şekillendirme öncesinde yüzeye uygulanan dairesel ağ görüntüsü ve deformasyon sonrasında bunların dönüştükleri elipslerin boyutları

Tek eksenli çekme yöntemi ile şekillendirmede, e1 artı ve e2 eksi değerlerde olup bu nedenle sacın yüzeyindeki gerinim durumu çekme-basma olmaktadır. Malzeme gererek şekillendirilirse bu sefer büyük ve küçük eksenlerin her ikisi de ilk daire çapından büyük olacaktır. Bu durumda da çekme-çekme gerinimleri söz konusudur. Büyük gerinimin artı, küçük gerinimin sıfır olduğu durum da bir gerinim halidir ve bu duruma düzlemsel gerinim hali denilmektedir. Büyük gerinimlerin bir eksen takımında ordinata, küçük gerinimlerin de apsise işaretlenmesiyle gerinim durumlarının yerlerinin gösterilmesi mümkün olmaktadır.

Şekillendirme sınır eğrilerinin oluşturulması için gerekli olan gerinim durumlarının tespiti için kullanılan en yaygın yöntem, Hecker adlı araştırmacının 1975 yılında geliştirdiği, yarıküresel uçlu ıstampa ile sac numunenin deforme edilmesi yöntemidir. Bu yöntemde yukarda bahsedilen değişik gerinim durumlarını ve gerekli e1- e2 noktalarını diyagram üzerinde elde etmek için, deney numunelerinin yağlayıcı cinsleri ve genişlikleri değiştirilir (Şekil 12). Çünkü kare bir sacın şişirilmesinde eşit iki eksenli germe söz konusu iken, küçük enli bir örnekte germe tek eksenli hale yakındır. Bu amaçla, 200 mm’lik sabit boy değerinde sac numunelerin genişlikleri 25 mm’den 200 mm’ye kadar çeşitlendirilmiş ve böylece 25 mm genişlikteki numuneyle çekme-basma durumu elde edilirken 200 mm x 200 mm boyutundaki numuneyle çekme-çekme durumunun eldesi amaçlanmıştır.

Şekil 12 Değişik endeki sac numunelerin şişirilmesi deneyi

Bu uygulamalarla yapılan bir deney serisi nihayetinde elde edilen e1 ve e2 değerlerinin kesişim noktaları diyagramda işaretlenerek Şekil 13’deki gibi şekillendirme sınır eğrileri oluşturulur.

Şekil 13 Şekillendirme sınır diyagramının dört adet deney numunesi ile uygulanması

Şekil 13’de de gösterilen yırtılma ve boyunlanmanın gerçekleştiği bölgenin civarında, ölçülecek elipslerin nerelerden alınacağı hususunda aşağıda sıralanan üç değişik yol izlenebilir;

• İçlerinden çatlak geçen elipslerin ölçülmesi,

• Çatlaktan etkilenmiş elipslerin ölçülmesi,

• Çatlaktan etkilenmeyen ve kabul edilebilir deformasyon görmüş elipslerin ölçülmesi.

Böylece ortaya çıkan birbirlerine paralel eğriler, bir şekillendirme sınır bandı oluşturmaktadır. Bu bandın altında kalan alan, şekil değişimleri güvenli bölgeyi, üstündeki deformasyonlar ise kusurlu bölgeyi belirtmektedir.

Bazı noktalarda gerinimlerin bölgeselliği veya büyüklüğü, sac parçayı etkileyen bütün faktörlerin göz önüne alınması ile saptanır. Bu etkenler; takım geometrisi, yağlama ve malzeme özellikleridir. Bu nedenle şekillendirme sınır eğrisinin durumu, malzeme ve işlem faktörlerini de içeren ve kullanılan sac metale ait bir niteliktir. Tüm bu etkenler şekillendirme sınır eğrisinin düzeyine etki eder. Eğri yukarılara doğru kaydıkça malzemenin şekillendirilebilirliği yükselir.

5. ÇELİK SACLARIN MEKANİK ÖZELLİKLERİNİN ŞEKİLLENDİRİLEBİLİRLİKLERİNE ETKİLERİ

Çelik sacların şekillendirilebilme yeteneklerine etki eden birçok faktör bulunmaktadır. Bunlar, Şekil 14’de de gösterildiği gibi malzeme ve işlem faktörleri olarak iki gruba ayrılabilirler. Bunlardan işlem faktörleri, saca uygulanacak zorlanmanın cinsini belirlerken, malzeme faktörleri ise bu zorlanmaya karşı dayanabilecek malzemenin cinsini belirler.

Şekil 14 Çelik sacların şekillendirilebilirliklerine etki eden faktörler

Bütün bu sayılan faktörlerin yanında, şekillendirilebilirliği etkileyen en önemli etkenlerden bir grup hiç şüphesiz malzemenin mekanik özellikleridir. Mekanik özelliklerin sacların şekillendirilebilirliğine etkisi aşağıda anlatılmıştır.

5.1 Elastiklik Modülünün Etkisi

Elastiklik modülü, düşük gerinimlerdeki şekillendirme işlemlerinde şekil çarpıtmaya ve geri yaylanmaya etki eder. Özellikle bükme ve diğer şekillendirme işlemlerinde ortaya çıkabilen geri yaylanma, büyük ölçüde elastiklik modülü ve elastik bölgedeki gerinimlerle ilgilidir. Şekillendirme derecesi ve sac kalınlığı sabit kalmak koşuluyla, malzemenin elastiklik modülünün artmasıyla geri esneme miktarı azalmaktadır.

5.2 Akma Dayanımının Etkisi

Kalıcı şekil değişimlerinin başladığı andaki gerilme değeri olan akma dayanımı, şekillendirilebilirlik açısından önemlidir. Şöyle ki, akma dayanımının 240 MPa’ın üzerinde olduğu düşük karbonlu çelik sac malzemelerin, nispeten düşük elastiklik modülleri ile beraber, şekillendirme işlemlerinde yüksek oranda geri esneme ve çatlama eğilimleri belirginleşmektedir. Bununla beraber, akma dayanımının artması kalıp aşınmasını hızlandırır.

Düşük karbonlu çelik sacların, akma dayanımlarının 140 MPa’ın altında olması, geri yaylanma oranını azaltsa da, şekillendirme sırasında meydana gelen gerilmelere karşı koyamayacağından pek uygun görülmemektedir

5.3 Çekme Dayanımının Etkisi

Malzemenin çekme dayanımı şekillendirilebilirlik açısından diğer parametreler kadar önem arz etmemektedir. Ancak genelde çekme dayanımının artmasıyla sünekliğin azaldığının gözlendiği söylenebilir. Bazı araştırmacılar, çekme dayanımı / akma dayanımı oranı ile şekillendirilebilirliğin değişimini incelemişlerdir. Bu oranın az çok malzemenin pekleşme üsteliyle paralellik gösterdiği saptanmış ve artan değerlerin, sac malzemelerin şekillendirilme kabiliyetini olumlu yönde etkilediği belirtilmiştir.

5.4 Uzamanın Etkisi

Üst akma noktasıyla başlayan ve yükün monoton bir şekilde artmaya başlamasından hemen öncesine kadar meydana gelen uzamaya akma uzaması denilmektedir. Tavlanmış bir çelik sac malzemenin çekme deneyinde ortaya çıkan akma uzaması, özellikle düşük gerinimlerdeki şekillendirme işlemlerinde üniform olmayan deformasyona sebep olur. 1,5 gibi değerlere ulaştığında, tüm parça üzerine yayılan, Lüders bantları yada damarlanma olarak adlandırılan düzensiz yüzey izleri oluşmaktadır. Bu bozukluklara sahip parçalar, görünür dış yüzeylerde kullanıldığı taktirde, sorun teşkil etmektedir.

Kopma noktasında mühendislik eğrisinden okunan uzama değeri de kopma veya diğer adıyla toplam uzamadır. Kopma uzaması, metal sac şekillendirilebilirliğinin yaklaşık bir göstergesi olarak geniş çaplı kullanılmaktadır. Ancak bütün koşullar altında hiçbir özelliğin tek başına güvenilir bir şekilde şekillendirilebilirliğin göstergesi olamayacağı açıktır.

Tek eksenli çekme deneyinden elde edilen kopmadaki uzama yüzdesi, üniform uzamanın ve boyunlanma sonrası meydana gelen uzamanın (epu) toplamıdır. σ=Κ.εn eşitliğini sağlayan bir malzemede, gerçek üniform gerinim olmaktadır, yani üniform gerinim deformasyon sertleşmesi üsteline eşittir. Bu değerin yüksek olması, deformasyonlarda boyun oluşumunun daha geç ortaya çıkmasına neden olmaktadır. Boyunlanma sonrası uzama ise daha çok malzemenin m değeri ile ilgili olup, malzemenin gerinim hızına karşı duyarlılığı arttıkça, boyunlanma sonrası gösterdiği uzama da artmaktadır. Sonuçta her iki uzama alanının büyümesi, malzeme sünekliğindeki ve şekillendirilebilirliğindeki artışın en büyük göstergesi olmaktadır. Ancak, yerel boyunlanmanın hataya sebebiyet verdiği çelik saclar için, üniform uzama, şekillendirilebilirliğin doğru bir göstergesi olmayabilir. Bu hususta toplam uzamanın ölçüt alınması daha güvenilir sonuçlar doğurur.

5.5 Pekleşme Üstelinin Etkisi

Çekme testlerinden hesaplanan pekleşme üsteli sac malzemelerin pekleşme kapasitelerini yansıtır. Bu nedenle sac malzemelerin şekillendirilebilirliği açısından çok önemli bir kıstastır. Pekleşme üstelinin artmasıyla malzemenin sünekliği ve iki eksenli gerilebilirliği artmaktadır. Daha önce de bahsedildiği gibi Holloman denkleminden pekleşme üsteli üniform uzamaya eşit olmaktadır. Dolayısıyla pekleşme üstelinin yüksek olması, üniform uzama bölgesinin yüksek olması, diğer bir deyişle, boyunlanmanın geç başlaması demektir. Bunun nedeni, yerel olarak plastik şekil değişimine uğrayan bir bölgede, oluşacak pekleşmeden dolayı dayanım artacağından, bu bölgedeki şekil değişiminin durması ve parçanın diğer komşu bölgelerinde plastik şekil değişiminin başlamasıyla daha fazla tekbiçim uzama elde edilmesidir (Şekil 15). Sonuç olarak sac malzemede hasar daha geç olmaktadır.

Şekil 15 Malzemenin belirtilen özelliklerinin sabit kalması koşuluyla, pekleşme üstelinin artımı ile gerilme-gerinim eğrisinin değişimi

Pekleşme üstelinin şekillendirme sınır diyagramına etkisi Şekil 16’dan görülmektedir. Pekleşme üstelinin artmasıyla ŞSD0, yani düzlemsel gerinim durumunda büyük gerinim değeri artmakta, dolayısıyla şekillendirme sınır eğrisinin düzeyi yükselmekte ve şekillendirilebilirlik artmaktadır. Ancak burada dikkat edilmesi gereken diğer bir nokta, pekleşme üstelinin 0,23 değerinden yukarılarda, ŞSD0’a etkisinin olmadığıdır

Şekil 16 Pekleşme üstelinin ŞSD0 değerine etkisi

Şekillendirilme amaçlı kullanılan düşük karbonlu çeliklerde pekleşme üsteli 0,22 civarındadır. Daha yüksek değerler sünekliğin yada tek yönlü germe kabiliyetinin yükseltildiğinin göstergesidir. Özellikle şekillendirme amaçlı üretilmemiş bazı düşük karbonlu sıcak çekilmiş çelik saclarda pekleşme üsteli 0,10’a kadar düşebilir, ancak şekillendirme amaçlı çelik sacların n değerleri 0,18’den başlar. Şekillendirmeye uygun çelik saclara ASTM standartları açısından bakılırsa; ticari kalitelerin (CQ) n değerleri 0,20; derin çekme kalitesinde (DQ) 0,24; özel dinlendirilmiş derin çekme kalitesinde (DQSK) 0,22 ve arayer boşluk elementleri içermeyen çelik saclarda (IF) ise 0,24 civarındadır.

Pekleşme üsteli, çeliğin yaşlanmasıyla ve soğuk deformasyonla düşer, tavlamayla artar. Tane boyutunun artması n değerini arttırır, ancak portakal görünümlü yüzey oluşturması nedeniyle önerilmez.

5.6 Plastik Anizotropi Değerinin Etkisi

Plastik anizotropi değeri, sacların derin çekilmesini önemli derecede etkilediğinden, derin çekilebilirlik ölçütü olarak ele alınmaktadır. Ortalama dikey anizotropi parametresi ’nin 1’den büyük olması istenir. Başka bir deyişle, çelik sacın kalınlık yönündeki gerinim direncinin, genişlik yönündeki. gerinim direncinden büyük olması istenmektedir Böylece malzemenin kalınlığında fazla incelme olmadan, gerinimin büyük oranda sac yüzey düzleminde oluşmasını ve şekillendirmenin başarıyla sonuçlandırılmasını sağlamak amaçlanır.

Plastik anizotropi değeri, tekrar derin çekme işlemlerini de olumlu yönde etkilemektedir. Çünkü kabın çapındaki redüksiyon, flanş deformasyonları ile ilgilidir. Yüksek r değerleri ile, kesitte kalınlaşma ve ütülemedeki redüksiyon oranı azalmaktadır.

Plastik anizotropi değerlerinin sac yüzeyinde farklı doğrultularda farklı değerler alması durumu, ortalama dikey anizotropi parametresinden ( ) ayrı bir şekilde, düzlemsel anizotropi denilen ve Δr ile gösterilen parametreyle açıklanır. Düzlemsel anizotropi, derin çekilmiş bir kapta yüksekliklerin yönlere göre farklılaşmasına ve kulaklanma diye tabir edilen hasarın oluşmasına neden olmaktadır. İstenmeyen kulak oluşumunun nispeten ortadan kaldırılabilmesi amacıyla, çelik sacların değerleri, 5 eşitliği ile saptanır.

(5)

Düzlemsel anizotropi parametresi ayrıca, sacın haddeleme doğrultusuna göre, kulakların konumlarının belirlenmesini sağlar (Şekil 17). Δr büyüdükçe kulak yüksekliği artar ve Δr sıfıra eşitse kulak oluşumu gözlenmez. Bir kapta genelde dört adet kulak oluşsa da bu sayı iki, altı veya sekiz de olabilmektedir. Dört adet kulak oluşması durumunda, Δr eksi değerlikli ise kulak tepesi hadde yönüne 450’lik doğrultularda, artı değerlikli ise 00 ve 900’lik doğrultularda oluşurlar. Derin çekme kalitesindeki ve alüminyumla sakinleştirilmiş düşük karbonlu çelik saclarda Δr artı ve bazı yüksek dayanım düşük alaşımlı çelik saclarda eksidir.

Çelik sacların şekillendirilmesinde arzu edilen durum, yüksek ortalama dikey anizotropi parametresi ( ) değeri yanında Δr’nin sıfıra eşit olması yönündedir.

Şekil 17 Haddeleme yönlerine göre kulaklanmanın ve cidar yüksekliklerinin değişimi

5.7 Gerinme Hızı Duyarlılığı Üstelinin Etkisi

Gerinim hızı duyarlılığı, sac malzemelerin şekillendirilmesi sırasında oluşan gerinim dağılımına yardım eden diğer önemli bir özelliktir. Gerinim hızı duyarlılığı üstelinin (m) artı ve yüksek değerde olduğu saclarda, boyunlanma olayından sonraki şekil değiştirme miktarları yüksek olmaktadır. Bu, Şekil 18’den de görülebileceği gibi, toplam uzama değerlerini arttırmaktadır. Bu tür m değerleri artı ve yüksek olan malzemelerde, boyun içindeki malzemenin plastik akış hızının fazlalığı yada boyun bölgesinde herhangi bir süreksizliğin varlığı nedenlerinden dolayı, şekil değişimine karşı direnç artar, dolayısıyla plastik gerilme artar. Böylece, boyunlanma olayının etrafa yayılması ve kalınlık incelmesinin sadece bir bölgede yoğunlaşmayıp, tüm malzemede tekbiçim olarak gelişmesi sağlanır.

Şekil 18 Malzemenin belirtilen özelliklerinin sabit kalması koşuluyla, gerinim hızı duyarlılığı üstelinin artımı ile gerilme-gerinim eğrisinin değişimi

Gerinim hızına duyarlılık, özellikle yüksek sıcaklıklarda belirgin duruma geçmekte ve bu, metallerin süper plastik davranışlarının bir göstergesi olmaktadır.

Gerilme veya gerinim derecelerin artması ise, gerinim hızına duyarlılık üstelini düşürmektedir.

Şekillendirme işlemlerine yönelik soğuk haddelenmiş çelik saclarda m değeri tipik olarak 0,01 - 0,015 arasında değişmektedir. Özellikle yüksek sıcaklıklarda etkili olan m değerinin oda sıcaklığında şekillendirme operasyonlarını önemli derecede etkilemediğinden, çoğu araştırmacıya göre, şekillendirilebilirlik üzerine m değerinin etkisi oda sıcaklığında ihmal edilebilir.

6. KAYNAKLAR

1 Çapan, L., (2003), “Metallere Plastik Şekil Verme”, Çağlayan Kitabevi, İstanbul.

2 Granzow, W.G., (Armco Inc.), (1990), “Sheet Formability of Steels”, Metals Handbook – Vol.1 (Properties and Selection : Iron, Steels and High Performance Alloy), American Society for Metals, Metals Park, Ohio.

3 Kalpakjian, S. ve Schmid, S.R., (2001), “Manufacturing Engineering and Technology”, Practice Hall Inc., New Jersey.

4 Kumar, D.R., (2002), “Formability Analysis of Extra Deep Drawing Steel”, Journal of Materials Processing Technology, 130 (131): 31-41.

5 Lange, K., (1985), “Handbook of Metal Forming”, McGraw Hill, New York.

6 Mielnik, E.M., (1991), “Metalworking Science and Engineering”, McGraw Hill Inc., New York.

7 Newby, J.R., (1978), “Formability of Steel Sheets”, Metals Handbook – Vol.1 (Properties and Selection: Iron and Steels), American Society for Metals, Metals Park, Ohio.

8 Taylor, B., (General Motors Corporation), (1988), “Formability Testing of Sheet Metals”, Metals Handbook – Vol.14 (Forming and Forging), American Society for Metals, Metals Park, Ohio.

9 Yurci, M.E., (2003), “Talaşsız Şekil Verme”, Y.T.Ü. Basım-Yayın Merkezi, İstanbul.

6. ÖZGEÇMİŞ

Doğum tarihi 06.09.1978

Doğum yeri İstanbul

Lise 1994 Kadir Has Lisesi

Lisans 2002 Kocaeli Üniversitesi Mühendislik Fak. Makine Mühendisliği Bölümü

Yüksek Lisans 2006 Yıldız Teknik Üniversitesi Fen Bilimleri Enstitüsü Makine Müh. Anabilim Dalı, İmal Usulleri Programı

Çalıştığı kurum 2005-Devam ediyor Yıldız Teknik Üniversitesi Makine Müh.Bölümü Mekanik Anabilim Dalı, Araştırma Görevlisi

Oda Sicil Numarası : 55170

. . .

İçerik sadece atıfta bulunularak yayınlanabilir: Sivas İş Dünyası. Editöryal görüş, yazarın görüşüne aykırı olabilir.