Demir Cevherinin Atık Plastikler Kullanılarak İndirgenmesi

Günümüzde demir, sanayinin temel hammaddesini oluşturmakta ve ülkelerin ekonomik kalkınmasında önemli bir rol oynamaktadır

Günümüzde demir, sanayinin temel hammaddesini oluşturmakta ve ülkelerin ekonomik kalkınmasında önemli bir rol oynamaktadır

Günümüzde demir, sanayinin temel hammaddesini oluşturmakta ve ülkelerin ekonomik kalkınmasında önemli bir rol oynamaktadır. Ülkelerin ekonomik gelişmişlik göstergeleri kişi başına düşen gayri safi milli hasıla yanı sıra kişi başına düşen demir-çelik tüketimi ile de ölçülebilmektedir [1,2].

Demir çelik sektörünün ana hammaddesi demir cevheridir. Bir madenin cevher olarak değerlendirilebilmesi için işletilmesi ve kullanılmasının ekonomik olması gerekmektedir. Çelik sanayisinde kullanılan demir cevherlerinin harman tenörünün en az 57 Fe olması arzu edilmektedir [1,2,3].

Plastikler, ekonomiklikleri, uygulama kolaylıkları ve özelliklerinin her geçen gün geliştirilmeleri nedeniyle kullanım alanlarını ve miktarlarını giderek arttırmaktadırlar. Plastiklere olan talebin artması atık plastik miktarında da artışa yol açmaktadır. Kullanım ömrünü dolduran plastikler, açık depolama alanlarında biriktirilmekte ve uzun süre (35-40 yıl) çeşitli kirlilikler oluşturmaktadır [4,5,7]. Plastiklerin LCA (Life Cycle Assesment) değerlerinin yani doğada parçalanmaları için geçen ömürlerinin yüksek olması ve yeniden kullanım oranlarının düşüklüğü atık plastik miktarını hızla arttırmaktadır. 2005 yılında sadece PVC'nin dünyada 250 milyon ton atık oluşturacağı hesaplanmıştır [5,7]. Dolayısıyla, atık plastikler, dünya kamuoyunun üzerinde durduğu en önemli konulardan birisidir. Konunun önemi, plastiklerin geri dönüşümü ve enerji üretmek amacıyla değerlendirilmesi konularındaki araştırma ve geliştirme çalışmalarına hız kazandırmıştır. Gelişmiş ülkelerde atık plastiklerin geri kazanımı için atık yakma tesisleri kurulmuştur. Bu sayede hem atıklar ortadan kaldırılmakta hem de elektrik enerjisi üretilmektedir [4,5,6,7]. Bu bağlamda, Japonya ve Almanya’da atık plastiklerin yüksek fırına enjeksiyonu sistemi geliştirilmiştir. Bu sistemde atık plastikler toz ve pelet haline getirilerek tüyerler vasıtasıyla yüksek fırınlara gönderilmektedir [8,9]. Daha önce geliştirilmiş olan toz kömür, gaz ve fuel oil gibi redükleyici elemanların yüksek fırına enjeksiyonu yoluyla kok tüketimi azaltılma çalışmaları başarıyla yapılmaktadır. Bunun yanı sıra yukarıdaki redükleyici elemanların yerine plastik atıkların kullanılması çalışmaları son 10-12 yıllık süreç içerisinde hızla gelişmektedir [7,10,11].

Yüksek Fırın olmayan yerlerde ve özellikle cevher yataklarının bulunduğu bölgelerde düşük sıcaklıkta indirgeme ve elde edilen Pik’in elektrik ark ocaklarında kullanımı en cazip konudur. Özellikle ülkemizin dünyanın en büyük hurda ithalatçısı olduğu göz önüne alınırsa atık plastiklerden demir cevherinin indirgenmesi üzerinde çalışılması gereken bir yaklaşımdır. Dolayısyla bu çalışma, ülkemizde atık plastiklerin demir cevherinin indirgenmesinde kullanılabilirliliğinin araştırılmasını kapsamaktadır.

2. DENEYSEL ÇALIŞMALAR

Cevher olarak, Kardemir Demir-Çelik fabrikasından temin edilen 51 tenöre sahip Fe2O3 cevheri kullanılmıştır. Fe2O3 cevheri ortalama 180 m boyutunda toz haline getirilmiştir.

Atık plastik olarak, Polietilen (CH2=CH2) ’den üretilen (poşet torbalar) ve Polipropilen (CH2=CH-CH3) ’den üretilen (bardaklar) kullanılmıştır.

Numunelerin ağırlık ölçümleri AND-200 marka hassas terazide indirgeme öncesi ve sonrası ile ergitme sonrası yapılmıştır. Deneysel çalışmalarda cevher + atık plastik olarak toplam 5 gr ağırlığında numune hazırlanmıştır.

Toz haline getirilen Fe2O3 cevheri ile 10 (ağ.) PE ve 10 (ağ.) PP içeren karışım hidrolik preste 30 bar basınçta 12 mm çapında kalıplanmıştır.

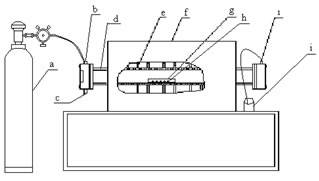

İndirgeme işlemi boru tipi atmosfer kontrollü fırında (Şekil 2.1) argon atmosferinde 1250 0C’de 2 saat süre ile yapılmıştır.

Şekil 2.1 İndirgeme işlemi için kullanılan atmosfer kontrollü fırın ve bölümlerinin şematik görüntüsü. (a. Argon tüpü, b. Gaz girişi, c. Vakum, d. Seramik boru, e. Isıtma elementi, f. Fırın gövdesi, g. Seramik boru, h. Numune, ı. Gaz çıkışı.)

İndirgenmiş numuneler 200 gr hacimli potalarda 1500 0C’de atmosfere açık fırında yapılmıştır.

Numuneler, standart metalografik işlemler kullanılarak incelemeye hazır hale getirilmiştir. 2 Nital çözeltisi ile dağlama işlemi yapılıp Nikon-Epiphot 200 marka optik mikroskopta mikroyapı görüntüleri alınmıştır.

3. DENEYSEL SONUÇLAR VE DEĞERLENDİRME

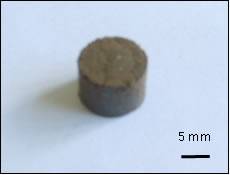

Şekil 3.1 ve 3.2’de sırasıyla kalıplanmış ham numune ve indirgenmiş numunelerin resimleri verilmiştir. Kalıplama sonrası numunelerde taşıma işlemleri için gerekli yaş dayanımın olduğu gözlenmiştir. Bu durum plastik parçaların numunede bağlayıcı görevi yapması olarak da açıklanabilir. İndirgeme sonrası numuneler hacim olarak küçülmelerine karşın şekillerini belli bir oranda korumuşlardır. Atık plastik parçacıklarının ~140 0C üzerinde erimelerine rağmen cevher tozlarını bırakmadığını daha yüksek sıcaklıklarda da cevher tozları arasında kalan “C” ile birleşmeyi sağladığını işaret etmektedir. Numunelerin hacim olarak küçülmesi aynı zamanda ağırlık olarak da azalması ile sonuçlanmıştır. Tablo 3.1’de 10 PE ve 10 PP içeren numunelerin yaş, indirgeme ergitme sonrası ağırlıkları verilmiştir.

Şekil 3.1 Kalıplanan numune görüntüsü

Şekil 3.2 İndirgeme sonrası numune görüntüsü

Tablo 3.1 Kalıplama, indirgeme ve ergitme sonrası ölçülen ağırlık değerleri.

Numune İlk Ağırlık (gr) İndirgeme Sonrası Ağırlık (gr) Ergitme

Sonrası Ağırlık (gr)

10 PE+ Fe2O3 5 3,34 1,96

10 PP + Fe2O3 5 3.43 2,03

10 PE numunesinin yaş ağırlığı 5 gr iken indirgeme sonrası ağırlığın 3.34 gr’a düştüğü gözlenmektedir. Buradan relatif ağırlık ilk ağırlğın (Wi) son ağırlığa (Ws) oranı ile bulunabilir:

Wr = x100 = x100= 33 (1)

olarak elde edilir.

Relatif ağırlıktaki azalma PE ve PP’deki H2 ve Fe2O3 ‘de bulunan O2’lerin reaksiyonu sonucu gaz veya su buharı [7] halinde ortamdan uzaklaşması olarak açıklanabilir. Reaksiyonlar şu şekilde tanımlanabilir;

PE için;

C2H4 + 2O2 = 2CO2 + 2H2O (2)

C2H4 + 2CO2 = 4CO + 2H2 (3)

Üretilen CO ve H2 demir cevherini redükler ve ergitir.

Fe2O3 + 2CO + H2 = 2Fe + 2CO2 +H2O (4)

PP için denklem (2)’ye ilave olarak;

C3H6 + 3CO2 = 6CO + 3H2 (5)

Fe2O3 + 2CO + H2 = 2Fe + 2CO2 +H2O (6)

Kok ve Pulverize Kömür Kullanıldığında;

C + O2 = 2CO (7)

Fe2O3 + 3CO = 2Fe + 3CO2 (8)

İndirgeme sonrası (Ws) ağırlık ile ergitme sonrası (We) ağırlık arasındaki ilişki ise :

∑p= x100 = x100= 70 (9)

olarak elde edilir.

Buradan indirgeme sonrası numunelerde yaklaşık 30 curufun oluştuğu ortaya çıkmaktadır.

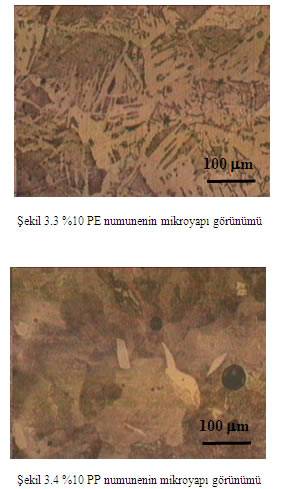

PE ile indirgenmiş numunelerin analiz değerleri Tablo 3.2 de gösterilmektedir. Tablodan elde edilen Pik malzeme ~93 Fe ve 3,73 C’lu tipik bir H Tipi Pik malzeme yapısıdır. Şekil 3.3 ve 3.4 sırasıyla PE ve PP ile indirgenmiş numunelerin mikroyapısını göstermektedir. Mikroyapılardan ledeburitik yapı olduğu ve bu yapının aynı zamanda yüksek fırınlardan elde edilen yapıyla benzerlik göstermesi nedeniyle atık plastiklerden Fe2O3 ’ün indirgenebileceği görülmektedir.

Tablo 3.2 10 PE ve Fe2O3 numunenin analiz sonucu

Elementler Fe C Si Mn P S

92,8 3,73 2,75 0,510 0,013 0,029

4. SONUÇ

1. Atık plastiklerin redükleyici eleman olarak kullanılması ile, yüksek fırınlara nazaran daha düşük sıcaklıklarda indirgenme yapılabilmektedir.

2. Kok veya kömür ile kıyasladığında daha az CO2 emisyonu ile çevreye olumlu etki sağlamaktadır.

3. Yeniden kullanımı mümkün olmayan plastik maddelerin geri dönüşümü, hem ekonomiye katkı sağlamakta hem de atıkların oluşturduğu çevre yükünü azaltma etkisi bulunabilir.

4.Yüksek fırınlara yapılan yatırımlardan çok daha az yatırım ile hem ithalat azaltılabilir hemde yeni istihdam alanları açabilme potansiyeli sağlanabilir.

5-KAYNAKLAR

[1] A. Okuwaki, “Feedstock recycling of plastics in Japan”, Polymer Degradation and Stability 85 (2004)

[2] A. Tukker, H. de Groot, L. Simons, S. Wiegersma, “Chemical Recycling of Plastics Waste (PVC And Other Resins)” TNO Report STB-99-55 Final, TNO Institute of Strategy, Technology and Policy, Netherlands, December 1999.

[3] DPT VIII. Beş Yıllık Kalkınma Planı, Plastik Ürünleri Sanayii Özel İhtisas Komisyonu Raporu, DPT:2547-ÖİK:563, Ankara, 2001.

[4] DPT VII. Beş Yıllık Kalkınma Planı Demir Cevheri Özel İhtisas Komisyon Raporu, 1998

[5] E. Erünsal, “Atık Plastik Malzemelerin Yüksek Fırınlara Enjeksiyonu”, Erdemir Test, Kalite ve Teknoloji Baş Md., Araştırma ve Geliştirme Md., Mayıs 2002.

[6] F. E. Mark, “Pre-treated Shredder Residue Feedstock Recycling in a Blast Furnace Process”, Plastics in End-of-Life Vehicles, pp.1-2, 2002.

[7] M. N. SARIDEDE, “Yüksek Fırında Atık Plastik Kullanımı”, Metalurji Dergisi, 2004, s-58-63

[8] P. Burgert, “A Substitute for Oil: Plastic”, New Steel, Nov. 1996.

[9] S.I. Maldonado-Ru´ız, D.I. Mart´ınez, A. Velasco, R. Col´as, “Wear of white cast irons by impact of direct reduced iron pellets” Wear 259 (2005) 361–366

[10] T. Furukawa, “Plastic as Ironmaking Fuel at NKK”, New Steel, May 1998.

[11] Y. Ogaki, K. Tomioka, A. Watanabe, K. Arita, I. Kuriyama and T. Sugayoshi, “Recycling of Waste Plastic Packaging in a Blast Furnace System”, NKK Technical Review, July 2001.

. . .

İçerik sadece atıfta bulunularak yayınlanabilir: Sivas İş Dünyası. Editöryal görüş, yazarın görüşüne aykırı olabilir.