Gemi Gövdesinin Kaynak Dikişinin Radyografik Muayenesi

Gemi imalatında kullanılan kaynaklı birleştirmelerin radyografik muayene ile kontrolü

Gemi imalatında kullanılan kaynaklı birleştirmelerin radyografik muayene ile kontrolü

Gemi imalatında kullanılan kaynaklı birleştirmelerin radyografik muayene ile kontrolü en sık kullanılan ve en güvenilir muayene yöntemlerinden bir tanesidir. Bu bildiride, tekne yapım çeliklerinin tozaltı kaynağı ile birleştirilmesi ve kaynak dikişlerinin radyografik muayenesi incelenmiştir. Deneysel çalışmada, A kalitedeki 14mm ve 11mm kalınlığında, 2000mm genişliğinde ve 8000mm uzunluğundaki ASTM A 131M standardındaki düz levha şeklindeki gemi gövdesi sacları alaşımsız çelik tozaltı kaynak teli ve aglomere tür toz kullanılarak tozaltı kaynağı ile birleştirilmiştir. Ayrıca, Ir192 gama-ışını tüpü kullanılarak dikiş muayene edilmiştir.

Anahtar sözcükler: Tekne yapım çeliği, gemi gövdesi, tozaltı kaynağı, radyografik muayene, kaynak hataları

RADIOGRAPHIC TEST OF WELDING ON SHIP HULL STEELS

Abstract- In ship manufacturing, radiographic testing is one of the most used and safest control type to identify weld defects of parts that are joined by welding. In this article, submerged arc welding (SAW) of hull construction steels and its radiographic test is determined. In the experimental study, 14 mm and 11 mm thick, 2000mm width and 8000mm length grade A flat sheet hull steels according to ASTM A 131M standard are joined by submerged arc welding where non-alloy steel SAW wire and aglomere type dust is used. As well as the control of the welding is done by an Ir192 gamma-ray test tube.

Keywords: Hull construction steels, hull structure, submerged arc welding (SAW), radiographic test, weld defects

1. GİRİŞ

Gemi inşaatında kullanılan saclar kaynak ile birleştirilir. Özel bir durum söz konusu değilse bu işlev için kullanılan kaynak yöntemleri, elektrik ark kaynağı, gazaltı kaynağı (TIG/MIG/MAG) ve tozaltı kaynağıdır [1]. Kaynak edilen parçanın mekanik özelliği, kimyasal bileşimi, konumu ve ortam gibi faktörler hangi kaynak yönteminin seçileceği konusunda bilgi vermektedir. Kaynak dikişlerinin kontrolü tahribatlı (çekme, eğme ve çentik darbe testleri) ve tahribatsız (radyografik, ultrasonik, penetran ve manyetik toz ) olmak üzere iki farklı muayene yöntemi ile yapılır [2]. Kaynak dikişlerinin kontrolünde, günümüzde en çok başvurulan tahribatsız muayene yöntemleri ultrasonik ve radyografik muayenelerdir, son yıllarda dijital radyografi kullanımı da yaygınlaşmıştır [3].

Bu çalışmada, 9700 DWT konteynır tipi geminin çift dip merkez borda sacı tozaltı kaynağı ile birleştirilmiş ve dikiş radyografik muayene ile incelenmiştir.

2. DENEYSEL ÇALIŞMALAR

Deneysel çalışma, 162 postadan oluşan 9700 DWT konteynır tipi gemi üzerinde yapılmıştır. Posta (frame), geminin enine olan elemanlarına denir. Her posta aralığı 681,1mm’ye karşılık gelmektedir.

Bu çalışmada, 55 ila 67 postaları arasına denk gelen çift dip merkez borda sacı tozaltı kaynağı ile birleştirilmiştir. Kullanılan saclar sıcak haddelenmiştir ve Amerikan normlarına göre ASTM A 131M A kalitedir (ABS-P2-00 A grade) . Sacın kimyasal bileşimi ve mekanik özellikleri Tablo 1 ve Tablo 2’de verilmiştir [4].

Kaynak edilen sacların kalınlıkları 14mm ve 10mm’dir. Saclar Lincoln Electric Ideal DC1000 tozaltı kaynak makinası ile Arctech Subtech AB-18 aglomere tozu ve Arctech S2 alaşımsız çelik tozaltı kaynak teli kullanılarak birleştirilmiştir.

Aglomere tozu, çok ince öğütülmüş maddelerle bazı ufak tanelerin (rutil, Mn cevheri, florit, magnezit, ferro alaşımlar) ham toz bir yapıştırıcı madde ile karıştırılarak aglomere edilmesi ile elde edilir [5,6]. Kullanılan tozaltı kaynak telinin kimyasal özellikleri Tablo 3’te verilmiştir [7].

Tablo 3. Arctech S2 alaşımsız çelik tozaltı kaynak telinin kimyasal bileşimi [7].

C Mn Si P S

0,1 1,1 0,1 <0.025 <0.025

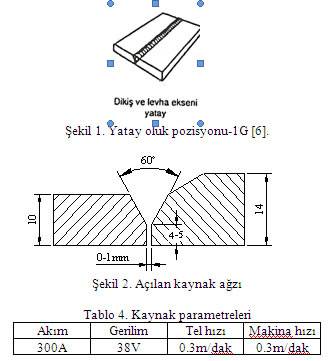

Kaynak, 1G pozisyonunda (Şekil 1) [6], yerde, yatay ve dik olarak 4 pasoda yapılmıştır. AWS’ye (American Welding Society) göre ‘G’ alın kaynağı olduğunu, ‘1’ ise yatay oluk olduğunu belirtir [6]. Açılan kaynak ağzı Şekil 2’de, yapılan kaynağın parametreleri Tablo 4’te verilmiştir.

Kaynak dikişinin kontrolü için tahribatsız muayene yöntemlerinden radyografik muayene seçilmiştir. Kullanılan gama ışını cihazı, ışın kaynağı iridyum–192 (192Ir) olan Sentinel marka 880 SIGMA projeksiyon tip radyografi cihazıdır (Şekil 3).

γ ışınları yapma ya da doğal radyoaktif elemanların bozunmaları suretiyle oluşan ışınlardır [8]. Çok kısa dalga boyları oluşundan dolayı yüksek enerjileri vardır ve maddeye giricilik yetenekleri fazladır. Gama radyografide iridyum–192 radyoizotopunun kullanılmasının sebebi, kobalt–60 ya da sezyum-137’ye göre gama enerjisinin daha düşük seviyelerde olması (0,2–1,4 MeV) ve bundan dolayı ışının çeliğin 75mm derinliğine kadar nüfuz edebilmesi ve yarılanma süresinin 74 gün olmasıdır [8,9].

Şekil 3. Sentinel 880 SIGMA projeksiyon tip radyografi cihazı

Muayene TS 5127 ve EN 1435 çekim standartlarına uygun olarak 60 ila 61. postalar arasına denk gelen bölgede yapılmıştır. TS EN 462-1 ve TS EN 462-3 standartlarına göre; film olarak Agfa marka, kalınlığı 0.125mm olan D7 kurşun ekranlı film, kalite göstergesi olarak ise telli penetremetre kullanılmıştır. Penetremetre, farklı kalınlıklarda olan ve yan yana dizilen 7 adet telden oluşur. İnceden kalına doğru yerleştirilmiş tellerden hangisi öncelikle belirginleşiyorsa hatanın derecesi ona göre belirlenir.

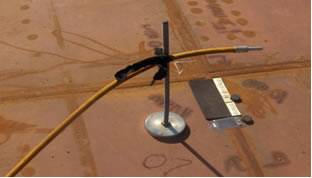

Film, muayene edilecek sacın altına yerleştirilir, sacın üstüne de penetremetre ve geminin adı, marka numarası, çekilen tarihi gösteren bir şablon yerleştirilir. Filmin boyutları 100x480mm olduğundan dolayı, film ile ışın kaynağı arasındaki mesafe 400mm’ye sabitlenir. Filmin yerleştirilmesi Şekil 4’te gösterilmiştir.

Şekil 4. Film, penetremetre, şablon ve ışın kaynağının yerleştirilmesi

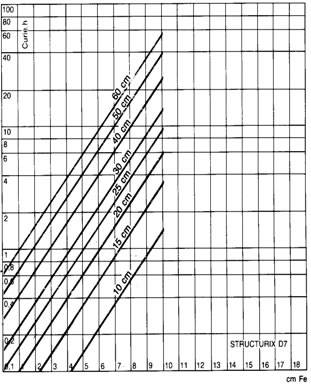

Cihazın tüpünde bulunan iridyum-192’nin Curie (Ci) değerine göre poz diyagramına bakılarak ışın süresi saptanır (Tablo 5) [10]. Yatay eksen malzemenin cinsini ve kalınlığını, dikey eksen Curie ve süre çarpımını, çapraz çizgiler ışın kaynağı ve film arasındaki mesafeyi göstermektedir.

Tablo 5 Iridyum-192’ye ait Agfa D7 kurşun ekranlı film-çelik için poz diyagramı [10].

Malzeme 14mm, ışın kaynağı ve film arasındaki mesafe 400mm ve tüpte bulunan 192Ir 6,5Ci değerinde olduğundan dolayı, poz diyagramına göre 240 saniye süreyle ışın gönderilerek kaynak dikişinin filmi çekilmiştir.

3. SONUÇLAR

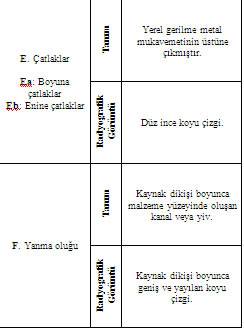

Uluslararası Kaynak Enstitüsüne göre kaynak hataları ve radyografik görüntülerinin anlamları Tablo 6’daki gibi tanımlanmıştır [8]. Filmler banyo edildikten sonra Şekil 5’te gösterilen aydınlatıcıya (viewer) yerleştirilir ve görüntü Tablo 6’ya göre değerlendirilir.

Şekil 5. Aydınlatıcı

Tablo 6. Kaynak hatalarının tanımı ve radyografik görüntüsü [8]

Şekil 6. Kaynak dikişinin filmi

Kaynaktan önce sacların üstü temizlenmemiş ve akım düşük tutulmuştur. ABS (American Bureau of Shipping) standartlarına göre akımın minimum 400A olması gerekmektedir [11]. Bundan dolayı, kaynak dikişinin yeniden yapılması gerekmektedir.

Kaynak dikişi sökülerek, uygun koşullarda, 400A akım uygulanarak kaynak tekrarlanmıştır. Daha sonra aynı radyografik muayene yöntemi uygulanmış ve kaynak dikişinde bir hata bulunmamıştır.

4. KAYNAKLAR

[1] ABS Rules for Materials and Welding, Part 2, Houston 2004

[2] RINA Rules for the Classification of Ships, Part D, Materials and Welding, Genova 2001

[3] Ş.Ekinci, “Kaynak Dikişi Hatalarının Dijital Radyografik Yöntemle Değerlendirilmesi”, Türkiye Atom Enerjisi Kurumu, İstanbul

[4] “Malzeme Test Bilgileri Sertifikası”, Ereğli Demir ve Çelik Fabrikaları T.A.Ş.

[5] F. Öztürk, “Tozaltı Kaynak Yöntemi ve Uygulamaları”, YTÜ yayını , İstanbul 1996

[6] E.Kaluç, “Ergitme Esaslı Kaynak Yöntemleri”, Cilt1, MMO/2004/356, Kocaeli 2004, s.196.

[7] http://www.arctech.com.tr/s2.htm

[8] A.TOPUZ, “Tahribatsız Muayeneler”, YTÜ yayını, Sayı 281, İstanbul 1993

[9] “Uygulamalı Radyasyon Güvenliği El Kitabı-Gama Radyografi”, Türkiye Atom Enerjisi Kurumu, Ankara 2007

[10] http://www.stud.fh-hannover.de

[11] ABS, Process Instruction Check Sheet on Plant Welding Procedure Approval, 2002

. . .

İçerik sadece atıfta bulunularak yayınlanabilir: Sivas İş Dünyası. Editöryal görüş, yazarın görüşüne aykırı olabilir.