Çelik Üreten Elektrik Aak ve Pota Fırınlı Tesisde Sistem Modellemesi

Türkiyede ve Dünyadaki demir çelik sektöründe Elektrik Ark Fırını (EAF) ile üretim, önemli ilerleme gösteren üretim metotlarının başında gelmektedir

Türkiyede ve Dünyadaki demir çelik sektöründe Elektrik Ark Fırını (EAF) ile üretim, önemli ilerleme gösteren üretim metotlarının başında gelmektedir

Türkiye’de ve Dünyadaki demir çelik sektöründe Elektrik Ark Fırını (EAF) ile üretim, önemli ilerleme gösteren üretim metotlarının başında gelmektedir. Bu çalışmada Firma’da bulunan Elektrik Ark Fırını (EAF) ve Pota Fırını (LF) tek bir sistem olarak ele alınmıştır. Sisteme giren ve sistemden çıkan maddeler referanslardan yararlanılarak kimyasal analizlerine göre tespit edilmiştir. Sisteme giren ve çıkan element ve bileşiklerin kütle dengesi kurulmuştur.

Referanslarda ayrı sistemler olarak alınan EAF ve LF, burada tek bir sistem olarak ele incelenmiştir. Sisteme giren ve çıkan maddelerin bir şarj için, kimyasal bileşimlerine göre, sistemden hangi noktalardan girdiği ve çıktığı kütlesel ve oransal olarak referanslardan yararlanılarak tespit edilmiştir. Bu analizler yapılarak Excel tabloları haline dönüştürülmüş ve özetlenerek tablolar halinde verilmiştir. Kimyasal reaksiyonların fiziksel enerji ve ekserji hesapları yapılmıştır. Termoekonomik maliyet fonksiyonunun oluşturulması temellendirilmiştir.

EAF ve PF’lerde prodüktif ve rantabl kriterlere uygun yenileme yapılması, proseste düzenlemelere gidilmesi, kazanlarda yüksek fırın gazı kullanılması, termoekonomik optimizasyon ve otomasyon ile enerji kazanımı sağlanabilir. Çalışma bu sistemde termoekonomik optimizasyon çalışmalarının yapılmasında öncülük amaçlıdır.

Anahtar sözcükler: Elektrik Ark Fırını, Pota Fırını, Demir Çelik Üretimi, Ekserji Analizi, Proses Modelleme.

1. GİRİŞ

EAF’na dayalı çelik üretiminde demir cevheri yerine hammadde olarak hurda çelik kullanmak EAF ve LF sistemi için önemli bir avantajdır. Bu avantajdan dolayı EAF yöntemine dayalı çelik üretimi hem dünyada hem de ülkemizde yaygın olarak kullanılmaktadır. Dolayısıyla EAF ile çelik üretim miktarı ayrıca her geçen gün ülkemizde artmaktadır. Bu yöntemin hızla yaygınlaşmasının diğer bir nedeni de belli bir üretim için yatırım maliyetinin yüksek fırın teknolojine dayalı üretim biçiminden daha düşük olmasıdır.

Diğer bir deyişle EAF sistemine dayalı çelik üretim birimleri dada düşük yatırım maliyeti gerektirmektedir. Ayrıca bu yöntem diğer üretim yöntemlere göre daha esnek üretim imkânı sunmaktadır. Günümüzde Türkiye’de EAF ile üretim yapan toplam 18 adet tesis bulunmaktadır. Buralarda üretilen çeliğin miktarı 4x105 – 2x106

ton/yıl arasında değişmektedir. Dolayısıyla ülkede üretilen toplam çelik üretiminin yaklaşık 70’si bu yöntemle üretilmektedir.

EAF’da üretilen çeliğin üretim süreci temel aşağıdaki aşamalardan sonra tamamlanmaktadır:

• Hurdanın şarjı

• Ergitme

• Oksidasyon

• Redüksiyon

• Alaşımlandırma

• Deoksidasyon

• Döküm

• Fırının hazırlanması [1].

2. EAF ve LF SİSTEMİ ile ÇELİK ÜRETİMİ

Gerçekte çelik üretim süreci oksidasyon, kükürt giderme, fosfor giderme gibi bir çok kompleks fiziksel ve kimyasal olayları içermektedir [2-3].

Üretim için önce EAF’na hurda çelik ve diğer alaşım elemanları şarj edilmektedir. Daha sonra elektrotlarla malzemeler arasında ark meydana gelmektedir. Ark sonucunda fırın içerisindeki malzemelerin sıcaklığını 1600 C ye çıkartılarak ergitme sağlanmaktadır. Hurda çelik içerisindeki bazı istenmeyen maddeler karbon, oksijen ve hidrojen yardımıyla fırından uzaklaştırılmaktadır. Yaklaşık 80-90 dakika sonra ermiş çelik potaya alınarak pota fırınına taşınmaktadır. LF daha çok ikincil metalürjik işlemler için kullanılmaktadır. LF prosesinde de önemli miktarda enerji fırına verilmektedir. Daha sonra üretilecek çeliğe bağlı olarak faklı alaşım maddeleri de LF fırınına yüklenmektedir. Aynı zamanda fırında sıcaklık kontrolü de sağlanmaktadır. Burada ayrıca cürufun redüksiyonu ve deoksidasyon maddelerinin fırından uzaklaştırılmasıyla desülfürüzasyon işlemi de gerçekleştirilmektedir [3].

İkincil metalurjik işlemler modern çelik üretim tesislerinin çok önemli bir parçasıdır. Sürekli döküm EAF ve LF proseslerinin avantajları ile daha başarılı gerçekleştirilebilir. Ayrıca daha hassas kontrol yapmak imkanı da elde edilir.

Birincil çelik üretimi olarak tanımlanan fırınlarda çelik üretimi, hurdaların daha hızlı ergitilmesi, daha iyi rafine işlemleri ve ikincil üretim işlemlerinin kontrol edilmesi için yaygın olarak kullanılmaktadır.

İkincil metalürjik işlemler vakum altında rafine ve cürufun yeniden ergitilmesi süreçlerini kapsamaktadır. İstenilen bileşimdeki çeliğin üretimi; yüksek sıcaklıklarda elementler veya bileşikler arasında değişik hızlarda meydana gelen birçok kimyasal reaksiyonlardan sonra; bazı elementlerin istenilen ölçülere getirilmesi ve bazı ihtiyaç duyulan elementlerin de alaşım maddeleri ilavesi ile bileşimde yer almaları sonucunda gerçekleştirilir

3. SİSTEMİN MODELLEMESİ

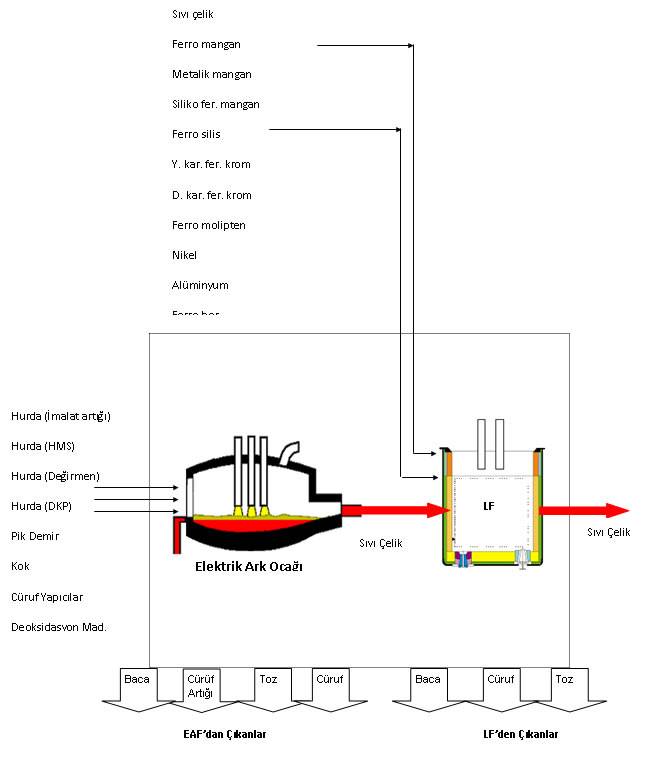

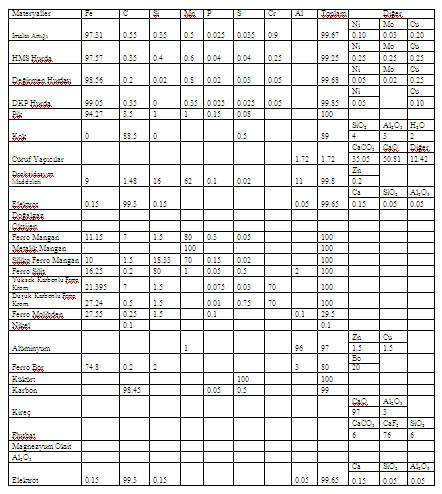

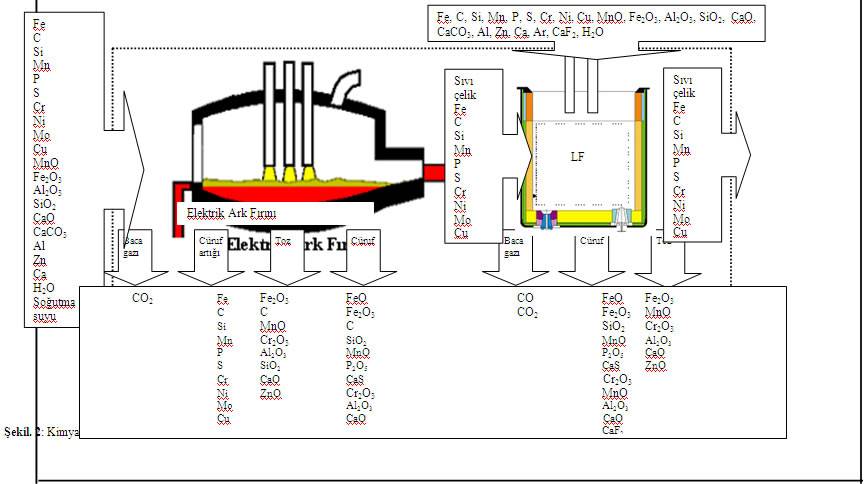

EAF ve LF üretim sistemleri şematik olarak Şekil 1’de tek bir sistem olarak gösterilmiştir. EAF ve LF sistemine giren maddelerin kimyasal yapıları ile birlikte kompozisyonları Çamdalı [1] ve Çamdalı ve Tunç[5] referanslarından alınmıştır.

Tablo 1. EAF ve LF’ de Meydana Gelen Reaksiyonların Bazıları

2[Fe] + 3[O] [Fe2O3]

[Mn] +[O] [MnO]

2[Al] + 3[O] [Al2O3]

[Si] + 2[O] [SiO2]

[Zn] + [O] [ZnO]

[Fe] + [O] [FeO]

2[P] + 5[O] [P2O5]

[C] + [O] CO(gaz)

[C] + 2[O] CO2(gaz)

[Ca] + [O] (CaO)

2[Cr] + 3[O] [Cr2O3]

(CaO) + [S] (CaS) + [O]

(CaCO3) (CaO) + CO2(gaz)

Daha önceki çalışmalarda EAF ve LF fırınları ayrı ayrı modellenmiş ve incelenmiştir. Ancak bu çalışmada her iki fırında tek bir sistem olarak ele alınmış ve daha sonra sisteme giren ve çıkan maddeler kimyasal analizlerden ve reaksiyonlardan yararlanılarak elde edilmiştir. Sistemde meydana gelen bazı kimyasal reaksiyonlar Tablo 1’de verilmiştir. Tablo 1’den de yararlanılarak Tablo 2 düzenlenmiştir.

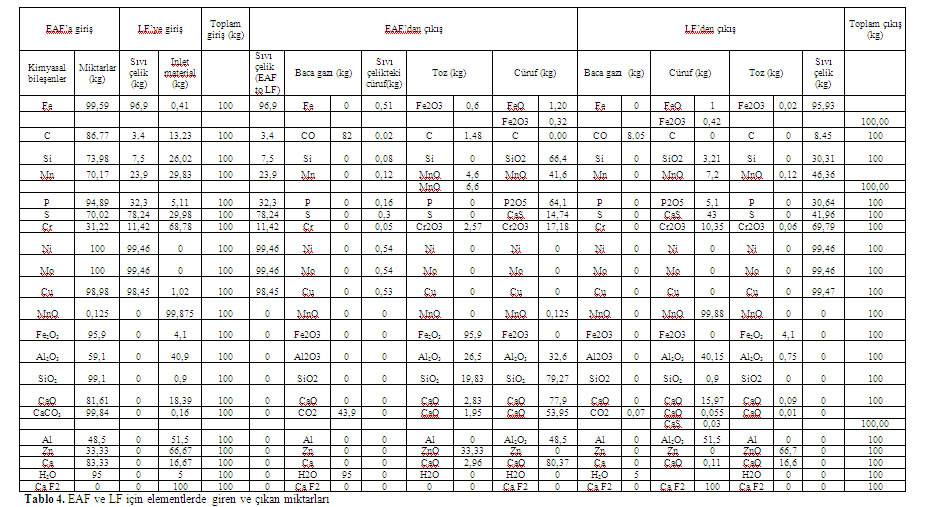

3.1. EAF ve LF Sistemi İçin Kütle Analizi

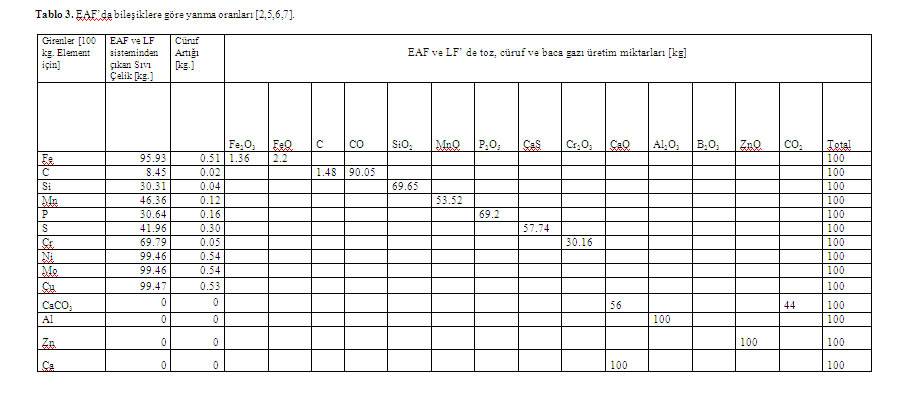

EAF ve LF’den çıkan maddelerin Kimyasal analizleri [2,5,6,7] referanslarından alınmıştır. Çıkan maddeler 100 kg başına giren her bir madde için düzenlenmiştir. Çıkan her bir maddenin kimyasal analizleri Tablo 2’de verilmiştir.

Tablo 1’de görülen kimyasal reaksiyonlar kütle ve elementsel analizde kullanılmıştır. Kütle balans denklemeleri (1–3) eşitliklerinde verilmiştir.

Σ minlet = Σ moutlet (1)

Σminlet(EAF+LF) = ms + mp + mf + mck + mdm + me + mn-g

+ moxy + mLF-mat (2)

mLF-mat aşağıdaki eşitlik yardımıyla hesaplanır,

mLF-mat= mFM+ mMM+ mSFM + mFS + mFC-HC + mFC-LC

+ mFM + mNi+ mAl+ mFB + mSul + mC+ mLime + mFl

+ mMO + mAl2O3 + mElect + mAr + mOxy (3)

çıkan maddelerde (4) eşitlik yardımıyla hesaplanır,

Σ moutlet(EAF+LF) = ml-st + msl + mdst + mst-sl + msg (4)

Fe Girişi için 100kg’da Temel Analiz Sonuçları

EAF’dan giren ve çıkan EAF→LF LF’den çıkan

mFe_EAF = 99.59 kg mFe_LS = 96.9 kg mFe_SG = 0 kg

mFe_LF = 0.41 kg mFe_SL = 1.42 kg mFe SG = 0 kg mFe_DST = 0.02 kg

mFe_S-ST = 0.51 kg mFe_LS = 95.93 kg

mFe_DST = 0.6 kg

mFe_SL = 1.52 kg

C Girişi için 100kg’da Temel Analiz Sonuçları

EAF’dan giren ve çıkan EAF→LF LF’den çıkan

mC_EAF = 86.77kg mC_LS =3.4 kg mC_SG = 8.05 kg

mC_LF =13.23 kg mC_SL = 0 kg mC_SG = 82 kg mC_DST = 0 kg

mC_S-ST = 0.02 kg

mC_LS = 8.45 kg

mC_DST = 1.48 kg

mC_SL = 0 kg

Si Girişi için 100kg’da Temel Analiz Sonuçları

EAF’dan giren ve çıkan EAF→LF LF’den çıkan

mSi_EAF = 73.98 kg mLS = 7.5 kg mSi_SG = 0 kg

mSi_LF = 22.02kg mSi_SL = 3.21 kg

mSi_SG = 0 kg

mSi_DST = 0 kg

mSi_S-ST = 0.08 kg mSi_LS = 30.31 kg

mSi_DST = 0 kg

mSi_SL = 66.4 kg

Mn Girişi için 100kg’da Temel Analiz Sonuçları

EAF’dan giren ve çıkan EAF→LF LF’den çıkan

mMn_EAF = 70.17 kg mMn_LS = 23.9 kg mMn_SG = 0 kg

mMn_LF = 29.83 kg mMn_SL =7.2kg mMn_SG = 0 kg mMn_DST = 0.12kg

mMn_S-ST = 0.12 kg mMn_LS = 46.36kg

mMn_DST = 4.6 kg

mMn_SL = 41.6 kg

P Girişi için 100kg’da Temel Analiz Sonuçları

EAF’dan giren ve çıkan EAF→LF LF’den çıkan

mP_EAF = 94.89 kg mP_LS = 32.3 kg mP_SG = 0kg

mP_LF = 5.11 kg mP_SL = 5.1kg mP_SG = 0 kg

mP_DST = 0 kg

mP_S-ST =0.16 kg mP_LS = 30.64kg

mP_DST = 0 kg

mP_SL = 64.1 kg

S Girişi için 100kg’da Temel Analiz Sonuçları

EAF’dan giren ve çıkan EAF→LF LF’den çıkan

mS_EAF = 70.02 kg mS_LS = 78.24 kg mS_SG = 0kg

mS_LF = 29.98 kg mS_SL = 43kg mS_SG = 0 kg

mS_DST = 0 kg

mS_S-ST = 0.3 kg mS_LS = 41.96 kg

mS_S-ST = 0 kg

mS_SL = 14.74 kg

Cr Girişi için 100kg’da Temel Analiz Sonuçları

EAF’dan giren ve çıkan EAF→LF LF’den çıkan

mCr_EAF = 31.22 kg mCr_LS = 11.42 kg mCr_sG = 0 kg

mCr_LF = 68.78 kg mCr_SL=10.35kg mCr_SG = 0 kg mCr_DST = 0.06kg

mCr_S-ST = 0.05 kg mCr_LS = 69.79kg

mCr_DST = 2.57 kg

mCr_SL = 17.18 kg

Ni Girişi için 100kg’da Temel Analiz Sonuçları

EAF’dan giren ve çıkan EAF→LF LF’den çıkan

mNi_EAF = 100 kg mNi_LS = 99.46 kg mNi_SG = 0 kg

mNi_LF = 0 kg mNi_SL = 0 kg mNi_SG = 0 kg

mNi_DST = 0 kg

mNi_S-ST = 0.54 kg mNi_LS = 99.46 kg

mNi_DST = 0 kg

mNi_SL = 0 kg

Mo Girişi için 100kg’da Temel Analiz Sonuçları

EAF’dan giren ve çıkan EAF→LF LF’den çıkan

mMo_EAF = 100kg mMo_LS = 99.46 kg mMo_SG = 0 kg

mMo_LF = 0 kg mMo_SL = 0 kg mMo_SG = 0 kg

mMo_DST =0 kg

mMo_S-ST = 0.54 kg mMo_LS = 99.46 kg

mMo_DST = 0 kg

mMo_SL = 0 kg

Cu Girişi için 100kg’da Temel Analiz Sonuçları

EAF’dan giren ve çıkan EAF→LF LF’den çıkan

mCu_EAF = 98.98 kg mCu_LS = 98.45kg mCu_SG = 0 kg

mCu_LF = 1.02 kg mCu_SL = 0 kg mCu_SG = 0 kg

mCu_DST =0 kg

mCu_S-ST =0.53 kg mCu_LS = 99.47 kg

mCu_DST = 0 kg

mCu_SL = 0 kg

MnO Girişi için 100kg’da Temel Analiz Sonuçları

EAF’dan giren ve çıkan EAF→LF LF’den çıkan

mMnO_EAF = 0.125 kg mMnO_LS = 0 kg mMnO_SG = 0 kg

mMnO_LF = 99.875kg mMnO_SL=99.875kg

mMnO_SG = 0 kg mMnO_DST = 0 kg

mMnO_S-ST = 0 kg mMnO_LS = 0 kg

mMnO_DST = 0 kg

mMnO_SL = 0.125 kg

Fe2O3 Girişi için 100kg’da Temel Analiz Sonuçları

EAF’dan giren ve çıkan EAF→LF LF’den çıkan

mFe2O3_EAF = 95.9 kg m Fe2O3_LS = 0 kg m Fe2O3_SG =0kg

m Fe2O3_LF=4.12kg mFe2O3_SL=0kg m Fe2O3_SG = 0 kg m Fe2O3_DST= 4.1kg

m Fe2O3_S-ST = 0 kg m Fe2O3_LS = 0 kg

m Fe2O3_DST = 95.9 kg

m Fe2O3_SL = 0 kg

Al2O3 Girişi için 100kg’da Temel Analiz Sonuçları

EAF’dan giren ve çıkan EAF→LF LF’den çıkan

mAl2O3_EAF = 59.1 kg m Al2O3_LS = 0kg m Al2O3_SG =0kg

m Al2O3_LF = 40.9kg mAl2O3_SL=40.15kg

m Al2O3_SG = 0 kg mAl2O3_DST=0.75kg

m Al2O3_S-ST = 0 kg m Al2O3_LS = 0kg

m Al2O3_DST = 26.5 kg

m Al2O3_SL = 32.6 kg

SiO2 Girişi için 100kg’da Temel Analiz Sonuçları

EAF’dan giren ve çıkan EAF→LF LF’den çıkan

mSiO2_EAF = 99.1 kg m SiO2_LS = 0 kg m SiO2_SG =0kg

m SiO2_LF = 0.9kg m SiO2_SL=0.9kg m SiO2_SG =0kg m SiO2_DST=0kg

m SiO2_S-ST = 0 kg m SiO2_LS =0kg

m SiO2_DST = 19.83kg

m SiO2_SL = 79.27kg

CaO Girişi için 100kg’da Temel Analiz Sonuçları

EAF’dan giren ve çıkan EAF→LF LF’den çıkan

mCaO_EAF = 81.61 kg m CaO_LS = 0 kg mCaO_SG = 0 kg

m CaO_LF =18.39kg mCaO_SL=18.3kg m CaO_SG = 0 kg m CaO_DST =0.09kg

m CaO_S-ST = 0 kg m CaO_LS = 0 kg

m CaO_DST = 2.83 kg

m CaO_SL = 78.78 kg

CaCO3 Girişi için 100kg’da Temel Analiz Sonuçları

EAF’dan giren ve çıkan EAF→LF LF’den çıkan

mCaCO3_EAF = 99.84 kg mCaCO3_LS=0kg mCaCO3_SG=0.07kg

mCaCO3_LF =0.16kg mCaCO3_SL=0.085kg

m CaCO3_SG = 43.94 kg mCaCO3_DST=0.005kg

m CaCO3_S-ST = 0 kg m CaCO3_LS = 0 kg

m CaCO3_DST = 1.95 kg

m CaCO3_SL = 53.95 kg

Al Girişi için 100kg’da Temel Analiz Sonuçları

EAF’dan giren ve çıkan EAF→LF LF’den çıkan

mAl_EAF = 48.5 kg mAl_LS =0kg mAl_SG = 0 kg

m Al_LF = 51.5 kg mAl_SL=51.5kg m Al_SG = 0 kg m Al_DST = 0 kg

m Al_S-ST = 0 kg m Al_LS = 0 kg

m Al_DST = 0 kg

m Al_SL = 48.5 kg

Zn Girişi için 100kg’da Temel Analiz Sonuçları

EAF’dan giren ve çıkan EAF→LF LF’den çıkan

mZn_EAF = 33.33 kg m Zn_LS = 0 kg m Zn_SG = 0 kg

m Zn_LF = 66.67 kg m Zn_SL = 0 kg m Zn_SG = 0 kg m Zn_DST =66.67kg

m Zn_S-ST = 0 kg m Zn_LS = kg

m Zn_DST = 33.33 kg

m Zn_SL = 0 kg

Ca Girişi için 100kg’da Temel Analiz Sonuçları

EAF’dan giren ve çıkan EAF→LF LF’den çıkan

mCa_EAF = 83.33 kg m Ca_LS = 0 kg m Ca_SG = 0 kg

m Ca_LF = 16.67 kg m Ca_SL =0.11kg m Ca_SG = 0 kg m Ca_DST=16.56 kg

m Ca_S-ST = 0 kg m Ca_LS = 0 kg

m Ca_DST = 2.96 kg

m Ca_SL = 80.37 kg

H2O Girişi için 100kg’da Temel Analiz Sonuçları

EAF’dan giren ve çıkan EAF→LF LF’den çıkan

mH2O_EAF = 95kg m H2O_LS = 0 kg m H2O_SG = 5 kg

m H2O_LF = 5 kg m H2O_SL = 0 kg m H2O_SG = 95 kg

m H2O_DST = 0 kg

m H2O_S-ST = 0 kg m H2O_LS = 0 kg

m H2O_DST = 0 kg

m H2O_SL = 0 kg

CaF2 Girişi için 100kg’da Temel Analiz Sonuçları

EAF’dan giren ve çıkan EAF→LF LF’den çıkan

mCaF2_EAF = 0 kg m CaF2_LS = 0 kg m CaF2_SG =100kg

m CaF2_LF = 100 kg

m CaF2_SL = 0 kg

m CaF2_SG = 0 kg

m CaF2_DST = 0 kg

m CaF2_S-ST = 0 kg m CaF2_LS = 0 kg

m CaF2_DST = 0 kg

m CaF2_SL = 0 kg

4. SİSTEM (EAF+LF)’DE KÜTLE DENGE ANALİZİ

EAF ve LF’deki üretim prosesinin kütle denkliği Şekil 1’de görülen sisteme giren elemanlara göre kütlenin korunumu yasası (Eşitlik 5) yardımıyla elde edilmiştir. 100 kg giren maddeye göre elde çıkan maddeler aşağıda verilmiştir:

mEAF + mLF = (mSG + mS-ST + mDST + mSL)EAF

+ (mSG + mDST + mSL)LF + mLS (5)

burada: mEAF + mLF =100 kg (6)

ve Eşitlik 5 aşağıdaki gibi genişletilebilir.

(mSG + mS-ST + mDST + mSL)EAF + (mSG + mDST + mSL)LF

+ mLS= 100 kg (7)

EAF ve LF sistemi için kütle analizi sonuçları Tablo 4’de verilmiştir.

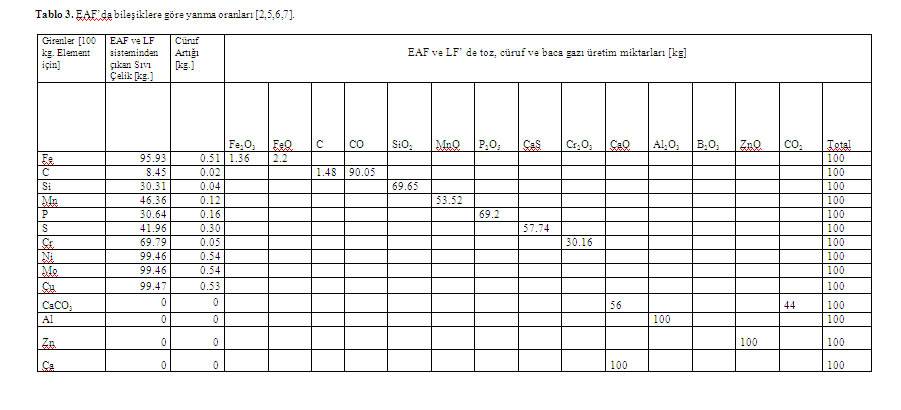

Her bir giren madde için elde edilen ürünler Tablo 3’de verilmiştir. Örneğin Tablo 3.’nin birinci kolonunda gösterilen FeO için verilen 2.2 kg.’ın anlamı FeO bileşiğinin içinde 2.2 kg Fe vardır demektir.

5. SONUÇ

Bu çalışmada sisteme (EAF+LF) giren her bir 100 kg madde için çıkan maddelerin miktarları ve kimyasal bileşimleri elde edilmiştir. Dolayısıyla burada bu analizde EAF ve LF tek bir sistem olarak değerlendirilmiştir. Elde edilen sonuçlar tablolar yardımıyla gösterilmiştir.

Örneğin Şekil 2’de gösterildiği gibi sisteme 100 kg olarak giren Fe’nin 95.93 kg’ı üretilen çelik içersinde kalmaktadır. Bunun anlamı Fe için kütle verimi 95.93 dür. Diğer elementler için ise: C için 8.51, Si için 30.31, Mn için 46.36, P için 30.64, S için 41.96 ve Cr için 69.78 olarak elde edilmiştir. Bu verimlerin anlamı üreticiler için istenilen çelik analizine ulaşılması noktasında hangi elementlerden ne miktarda kullanılmasının daha önceden bilinmesidir. Bu da üretimin hızını ve çelik kalitesini artıracağı bir gerçektir.

Terimler

EAF : Elektrik Ark Fırını

LF : Pota Fırını

mEAF : EAF’daki materyal değerleri

mLF : LF’ deki materyal değerleri

Alt İndis

FM : Ferro mangan

MM : Metalik mangan

SFM : Siliko ferro mangan

FS : Ferro silis

FC-HC : Yüksek karbonlu ferro krom

FC-LC : Düşük karbonlu ferro krom

FM : Ferro molibden

FB : Ferro bor

Sul : Sülfür

Fl : Fluspat

MO : Magnezyum oksit

Elect : Elektrot

Oxy : Oksijen

s : Hurda

P : Pik demir

f : Cüruf yapıcılar

ck : Kok

dm : Deoksidasyon maddeleri

e : Elektrot

n-g : Doğalgaz

LF-Mat : Pota Fırını materyalleri

sl : Cüruf

st-sl : Cüruf artığı

sg : Baca gazı

dst : Toz

EAF : Elektrik ark fırını

LF : Pota fırını

l-St : Sıvı Çelik

6. KAYNAKLAR

[1] Ü. Çamdalı, Türk ve Dünya Demir Çelik Sanayilerinin Karşılaştırılması ve II. Kanun Analizi, Yüksek Lisans tezi, İTÜ FBE, İstanbul, 1989

[2] Ü. Çamdalı, M. Tunç, Computer Aided Mass Balance Analysis for AC Electric Arc Furnace Steelmaking, J. Iron and Steel Res., Int, 12(3), 2005, pp.11-13

[3] R. D. Morales, A. N. Conejo, H.H. Rodriguez, Process Dynamics of Electric Arc Furnace during Direct Reduced Iron Melting”, Metallurgical and Materials Transactions B, Vol. 33B, 2002, pp. 187-199

[4] U. Camdali, and M. Tunc, Steady State Heat Transfer Analysis of the Ladle Furnace during Steel Production Process, J. Iron and Steel Res., Int, (accepted).

[5] U. Camdali, Tunc M., Obtaining of Physical Exergy Potential and Exergy Efficiency in an Electric Arc Furnace, Trakya University Journal of Science, 5(1), 2004, 53-61

[6] Y. Yetisken, Çelik Üreten Bir Endüstri Tesisinin Termoekonomik Optimizasyonu, Doktora Tezi, Sakarya Üniversitesi, Fen Bilimleri Enstitüsü, Sakarya, 2005.

[7] U. Camdali, Elektrik Ark Fırını Yöntemi ile ÇelikÜreten Bir Tesiste Termodinamiğin İkinci Kanun Analizi”, Doktora Tezi, İTÜ FBE, İstanbul, 1998.

[8] Asil Çelik A.Ş. Teknik Yayınlar Serisi, 1-10, Orhangazi, 1990

. . .

İçerik sadece atıfta bulunularak yayınlanabilir: Sivas İş Dünyası. Editöryal görüş, yazarın görüşüne aykırı olabilir.